]]>

电话:400-118-1002

传真:0512-6275 9253

]]>邮箱:xuzhiqiang@mttlab.com

地址:宁波市高新区清水桥路611号华城国际3号楼1106-2室

]]>

| 锡须观察与测量 | 电子显微形貌观察与测量 | 表面粗糙度分析 |

| 金属间化合物观察与测量 | 光学显微形貌观察与测量 |

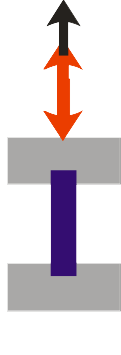

背景:

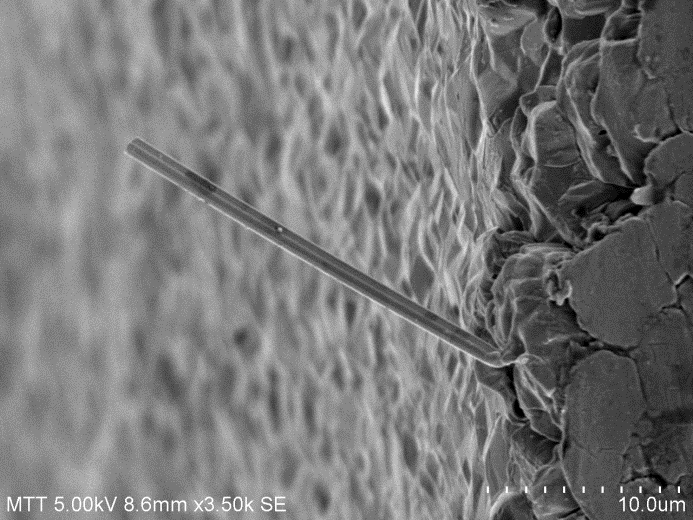

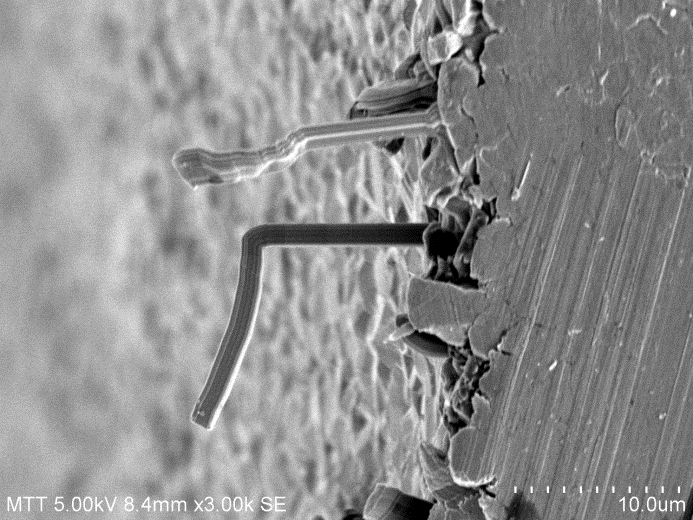

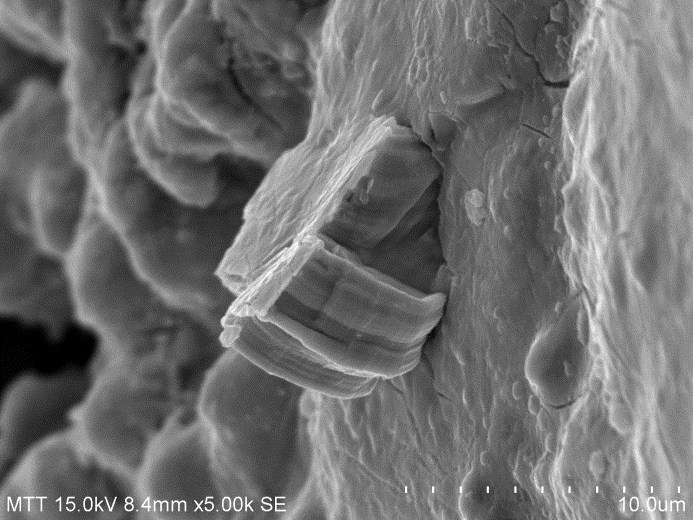

锡须是在纯锡或锡合金镀层表面自发生长出来的一种细长形状的锡的结晶。在电子线路中,锡须会引起短路,降低电子器件的可靠性,甚至引发电子器件故障或失效。由于锡须通常在电镀之后几年甚至几十年才开始生长,因而会对产品的可靠性造成潜在的危害比较大。

出于环保、人类自身健康的考虑,我国以及日本、欧盟、美国等国家或地区相继出台相关法规或法令明文限制或禁止在电子电气设备中使用铅,使电子产品无铅化。电子行业无铅化的趋势,意味着电子工业中最广泛应用的sn-pb焊料将成为历史,同时广泛应用的sn-pb也将被新的金属或合金所取代,作为可能的替代者,纯sn, sn-bi, sn-ag-cu经研究表明,均有潜在的锡须自发生长问题。

应用范围:

电子元器件、汽车电子、医疗、通讯、手机、电脑、电气等。

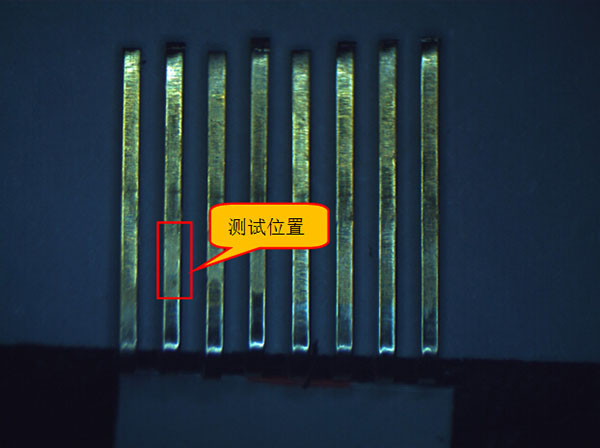

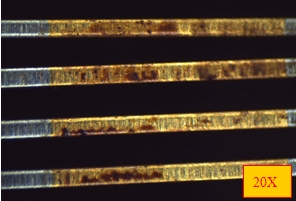

测试步骤:

对样品进行表面镀铂金,放入扫描电子显微镜样品室中,对客户要求的测试位置进行放大观察并测量。

参考标准:

jesd 22a121.01 test method for measuring whisker growth on tin and tin alloy surface finishes

jesd201a environmental acceptance requirements for tin whisker susceptibility of tin and tin alloy surface finishes

iec 60068-2-82-2009 environmental testing - part 2-82: whisker test methods for electronic and electric components

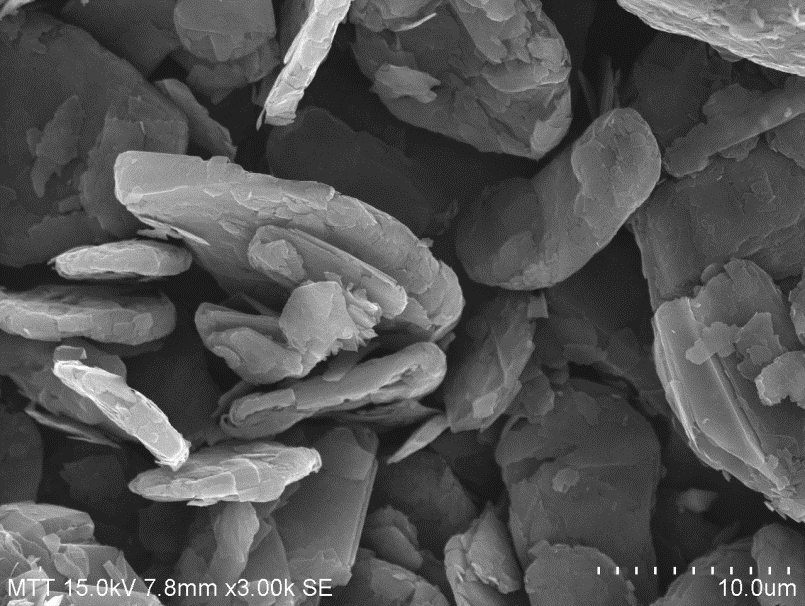

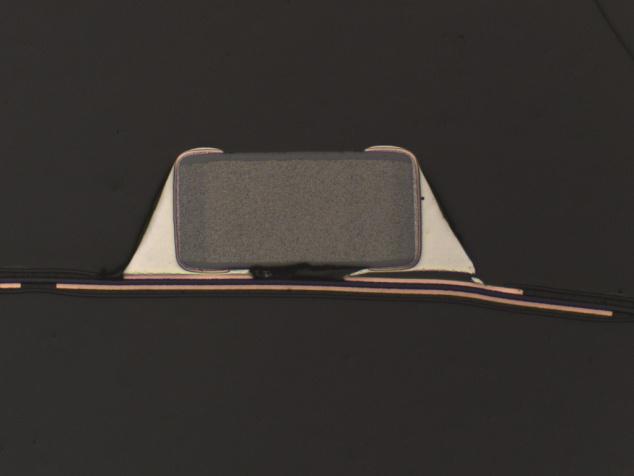

典型图片:

|

|

|

|

]]>

| 锡须观察与测量 | 电子显微形貌观察与测量 | 表面粗糙度分析 |

| 金属间化合物观察与测量 | 光学显微形貌观察与测量 |

项目介绍:

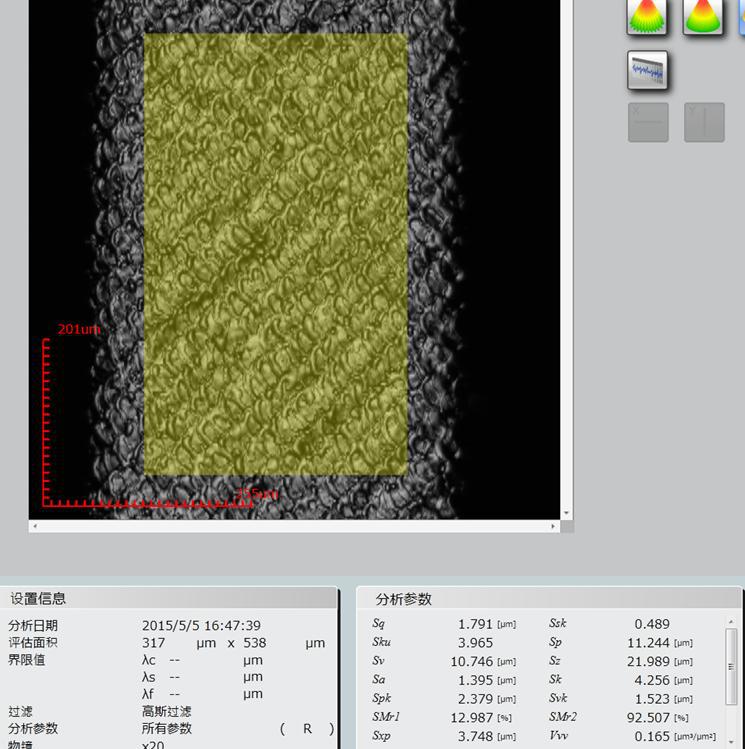

表面粗糙度是指加工表面具有的较小间距和峰谷所组成的微观几何形状误差。表面粗糙度越小,则表面越光滑。表面粗糙度一般是由于加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动等。由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。表面粗糙度与机械零件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等有密切关系,对机械产品的使用寿命和可靠性有重要影响。

应用领域:

表面粗糙度的测量主要应用于航空、汽车、材料、金属制品等领域。表面粗糙度对零件使用性能有很大影响。一般说来,表面粗糙度数值小,会提高配合质量,减少磨损,延长零件使用寿命。表面越粗糙,零件表面的摩擦系数就越大,两相对运动的零件表面磨损越快;若表面过于光滑,磨损下来的金属微粒的刻划作用、润滑油被挤出、分子间的吸附作用等,也会加快磨损。对于有配合要求的零件表面,粗糙度会影响配合性质的稳定性。

目的:

表面粗糙度对零件使用性能、产品的使用寿命和可靠性有重要影响。在设计零件时,根据材料表面粗糙度数值和零件在机器中的作用,改进相应工艺参数。

应用范围:

半成品粗加工过的表面、非配合的加工表面,如轴端面、倒角、钻孔、齿轮和皮带轮侧面、键槽底面、垫圈接触面。精加工表面、箱体、支架、盖面、套筒的表面。精密机床主轴锥孔、发动机曲轴,高精度齿轮齿面。高精度测量仪、量块的工作表面,光学仪器中的金属镜面等。

测试步骤:

放入样品→选定被测样品位置→设定测量参数→测量数据评定→结果输出

依据标准:

jis b 0601-2013产品几何量技术规范(gps)表面结构轮廓法.术语、定义和表面结构参数

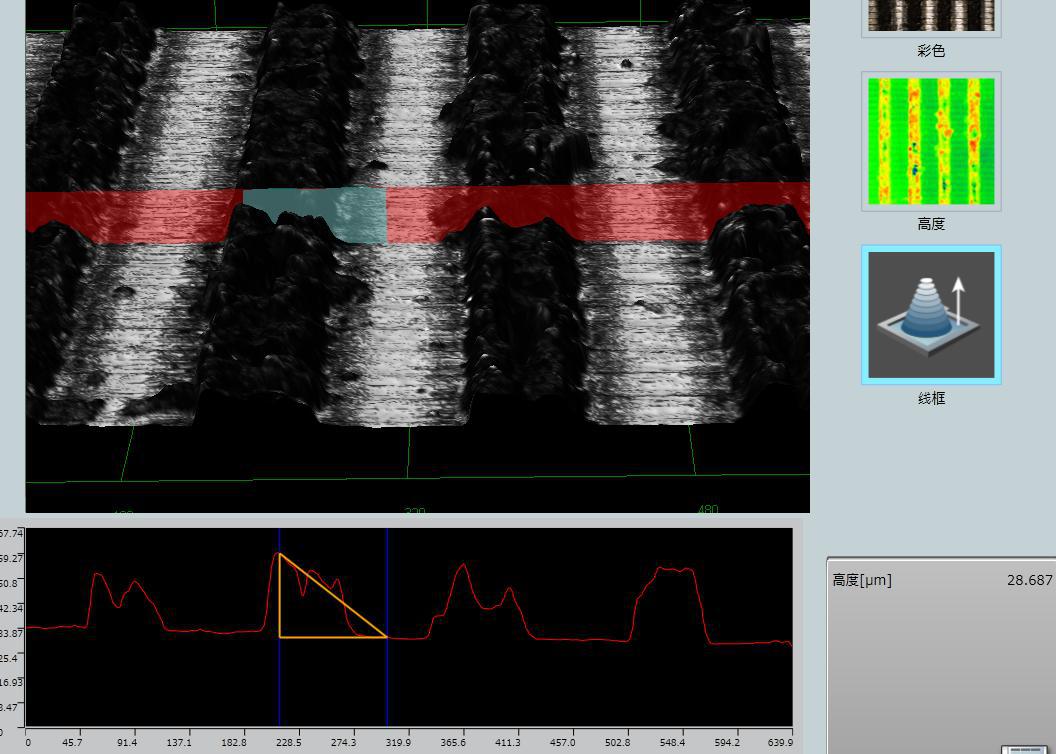

典型图片:

| 线粗糙度 |

|

| 面粗糙度 |

|

| 高度测量 |

- >> 表面形貌观察

- >> 表面处理层检测方案介绍

| 锡须观察与测量 | 电子显微形貌观察与测量 | 表面粗糙度分析 |

| 金属间化合物观察与测量 | 光学显微形貌观察与测量 |

背景:

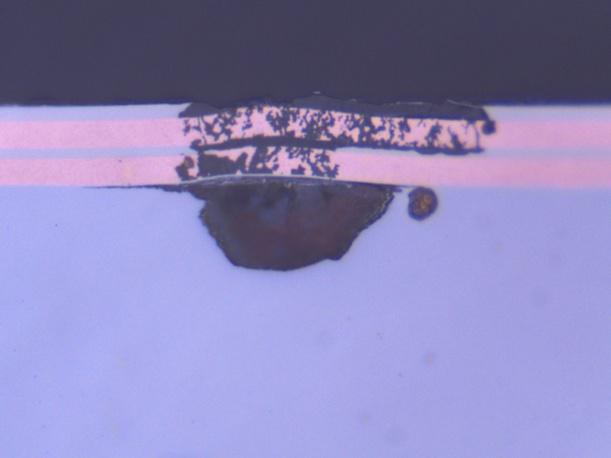

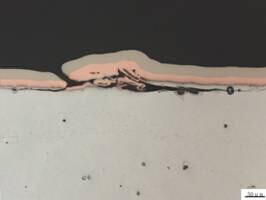

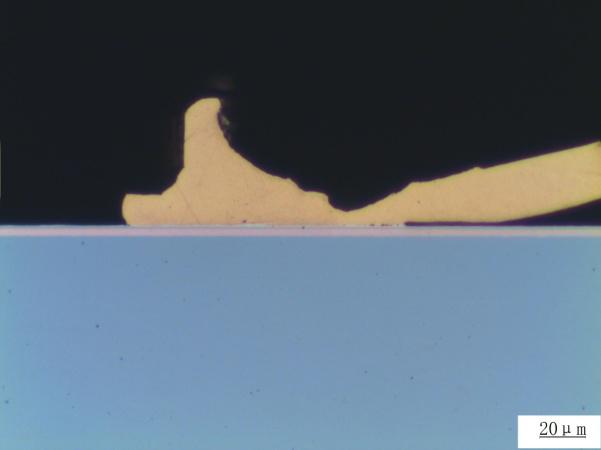

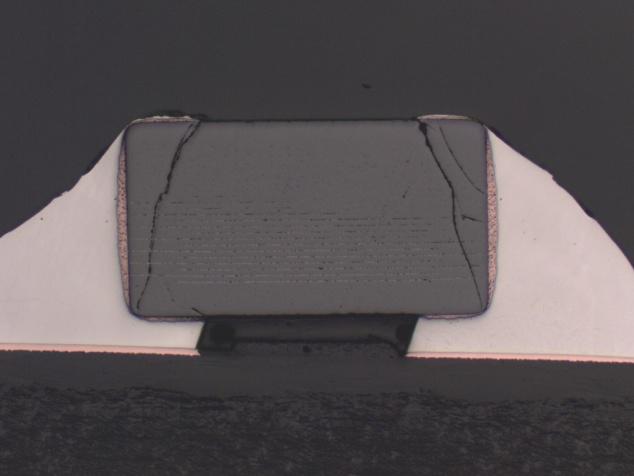

近年来,随着电子工业无铅化的要求,研究以sn为基体的无铅钎料与基板的界面反应日益增多。在电子产品中,常常以铜为基板材料,焊接和服役过程中焊料与铜基板之间界面上反应是引起广泛关注的研究课题。由于snagcu无铅焊料中sn的含量较高,焊接温度也比较高,导致了焊点中cu的溶解速度和界面金属间化合物的生长速度远高于snpb系焊料。相关研究表明,焊点与金属接点间的金属间化合物的形态和长大对焊点缺陷的萌生及发展、电子组装件的可靠性等有十分重要的影响。

应用范围:

pcba、pcb、fpc等。

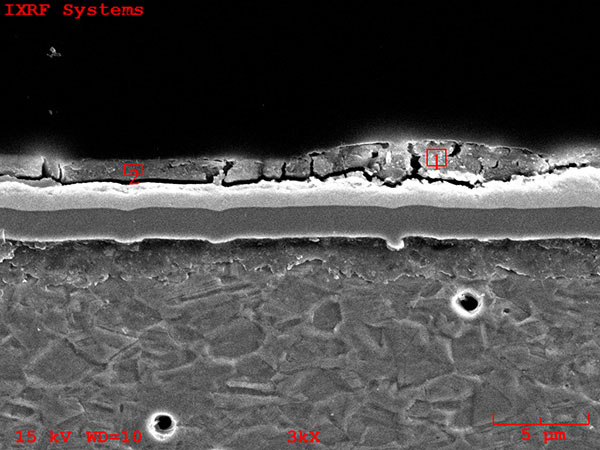

测试步骤:

对样品进行切割、镶嵌、研磨、抛光、微蚀后,表面镀铂金,按照标准作业流程放入扫描电子显微镜样品室中,对客户要求的测试位置进行放大观察并测量。

参考标准:

jyt 010-1996 分析型扫描电子显微镜方法通则

gb/t 16594-2008 微米级长度的扫描电镜测量方法通则

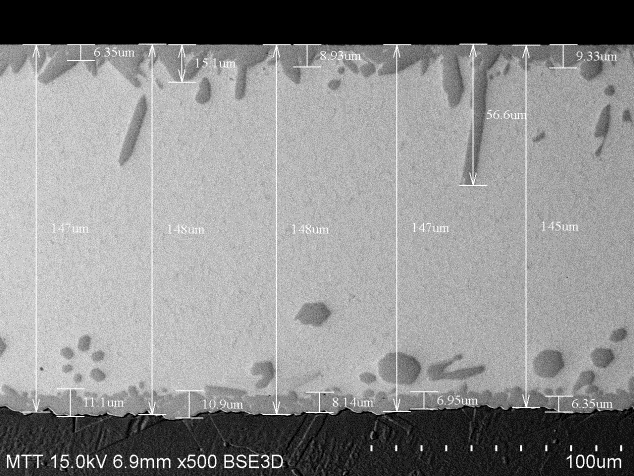

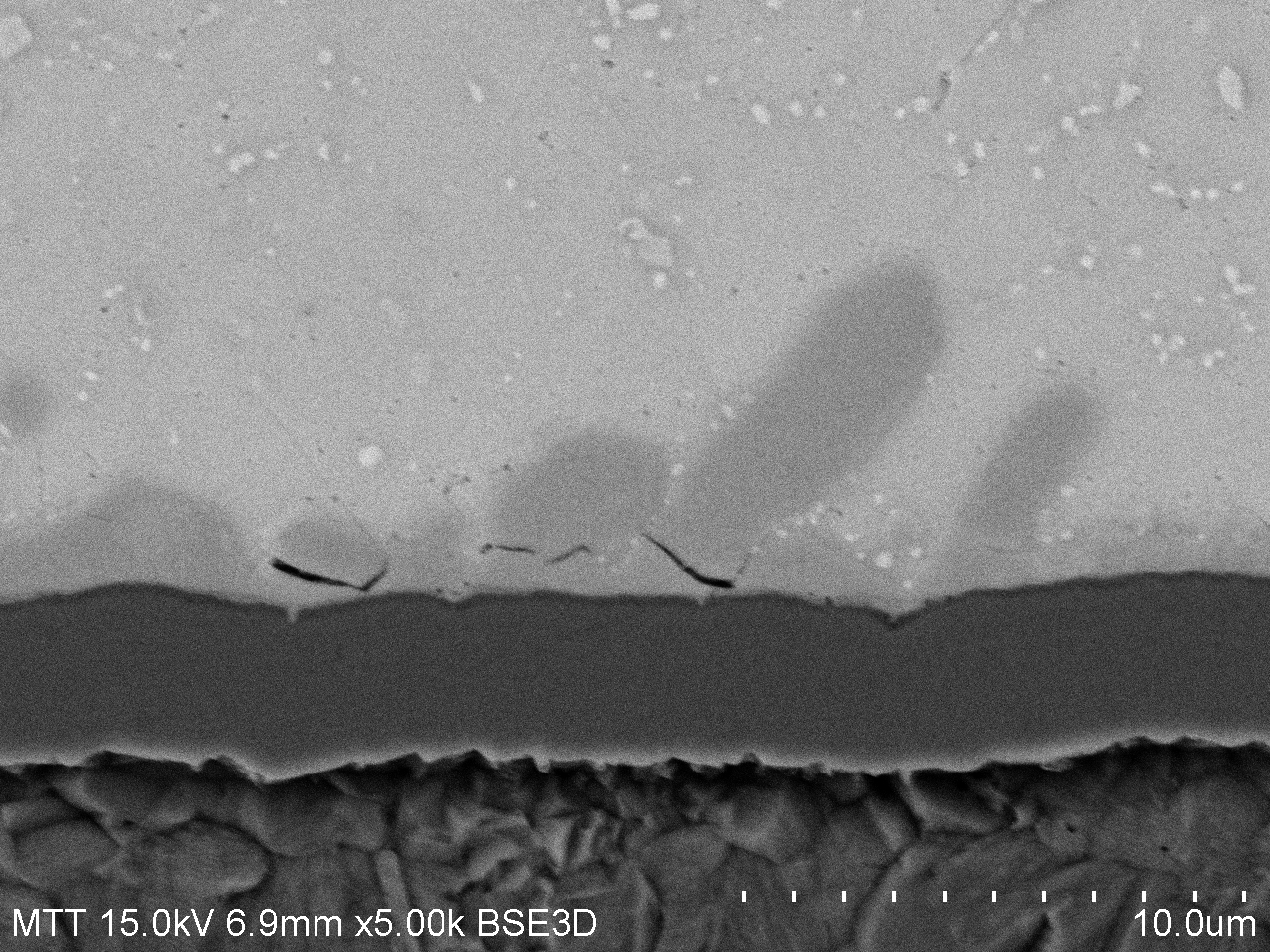

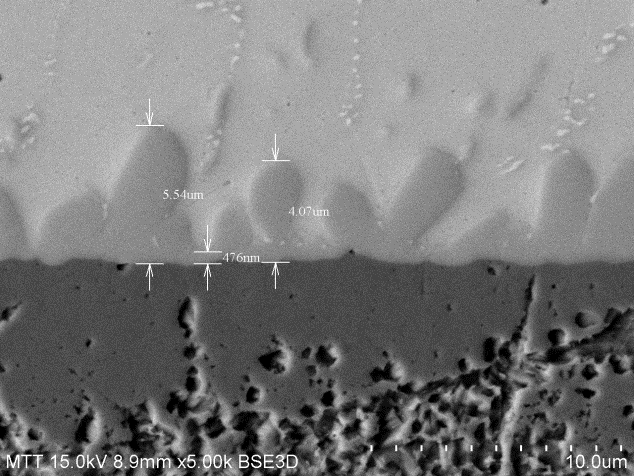

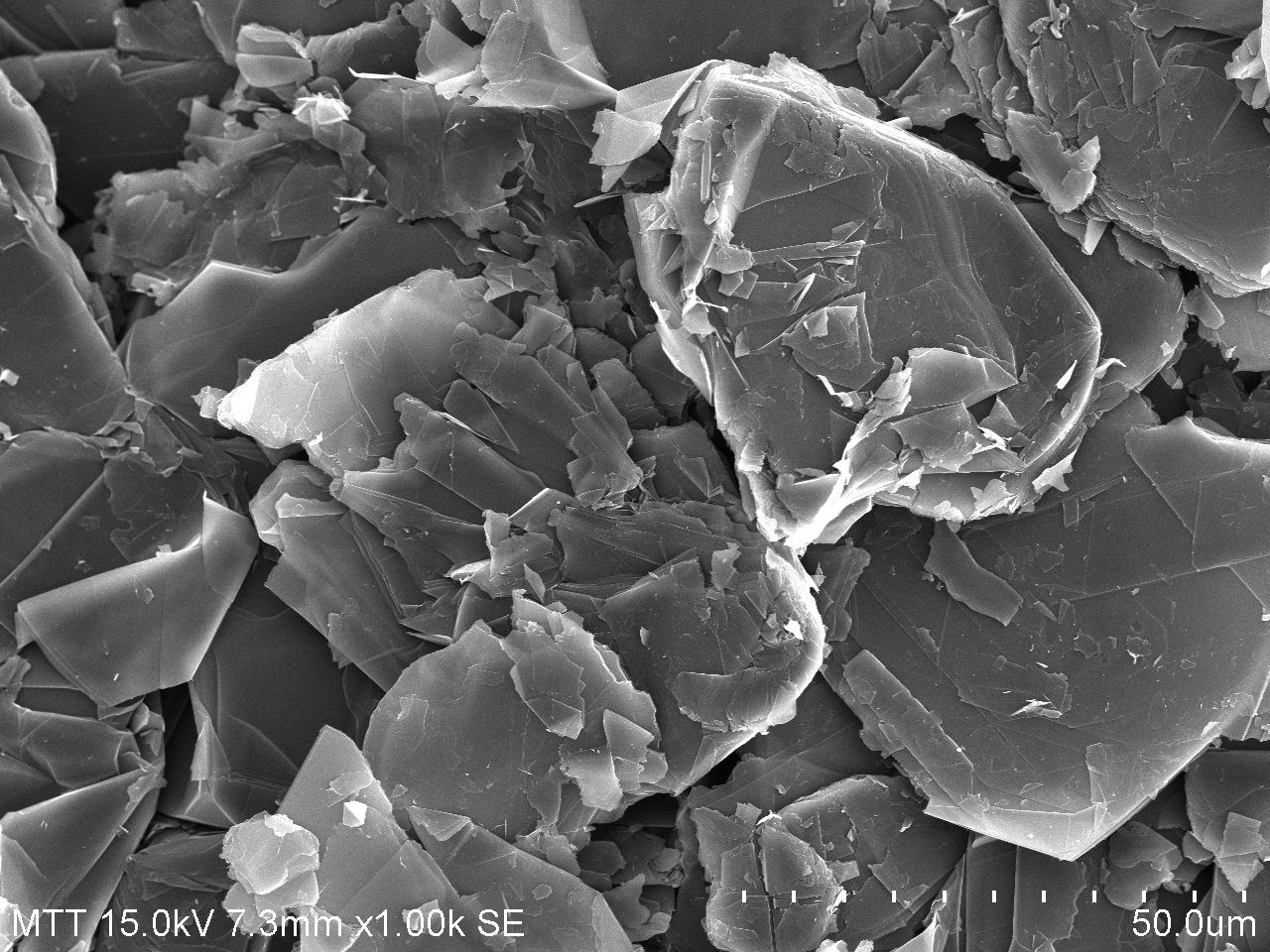

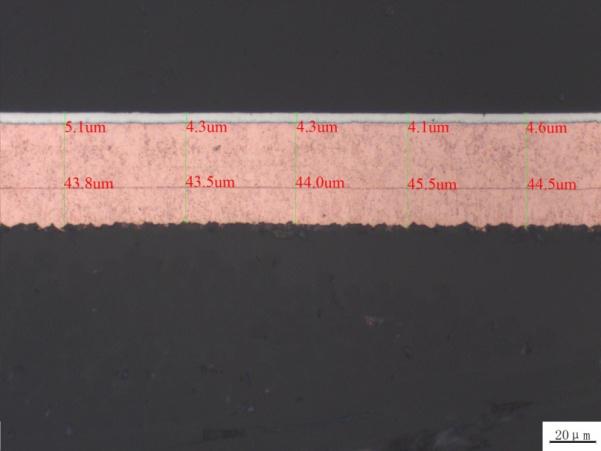

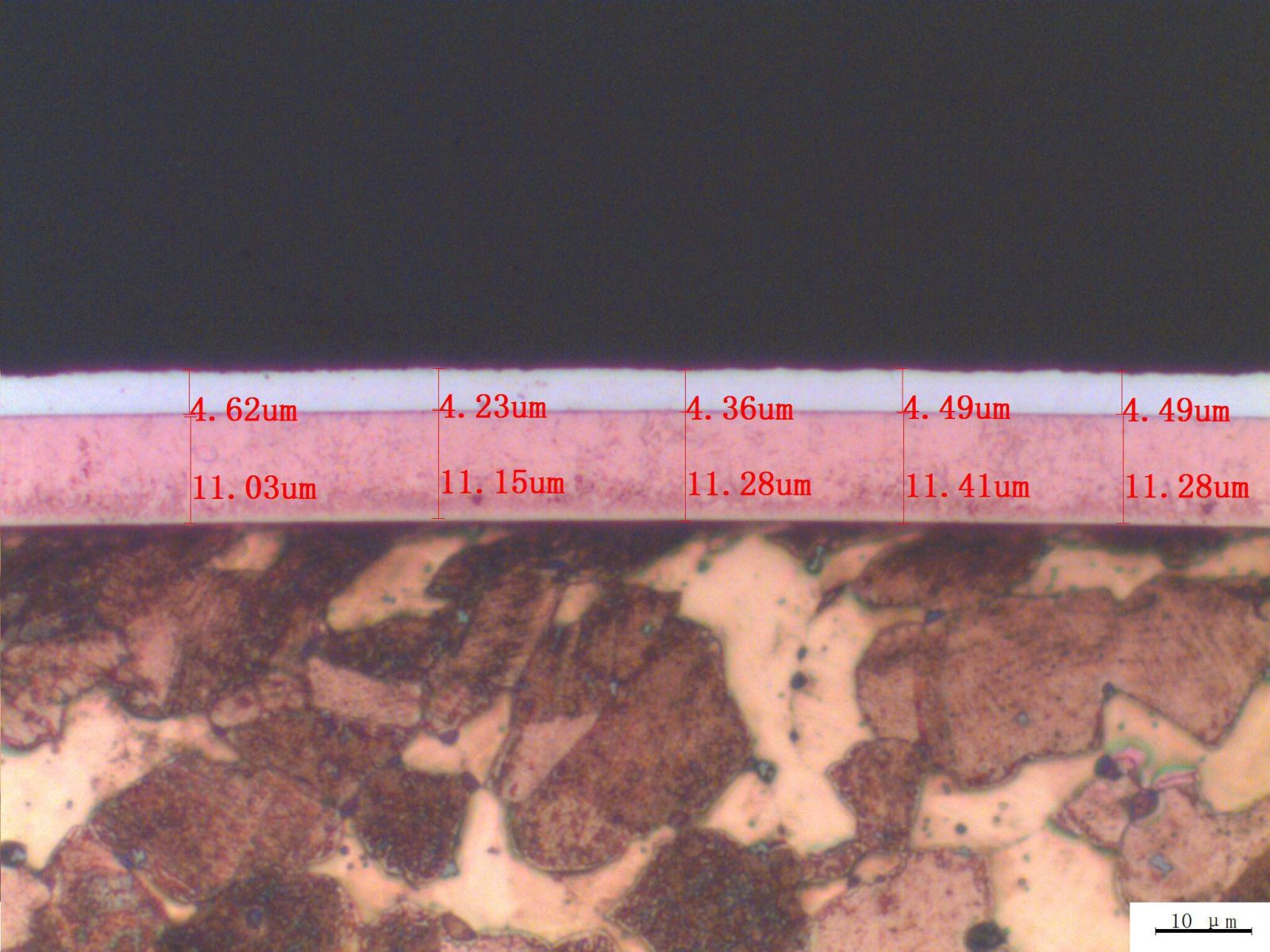

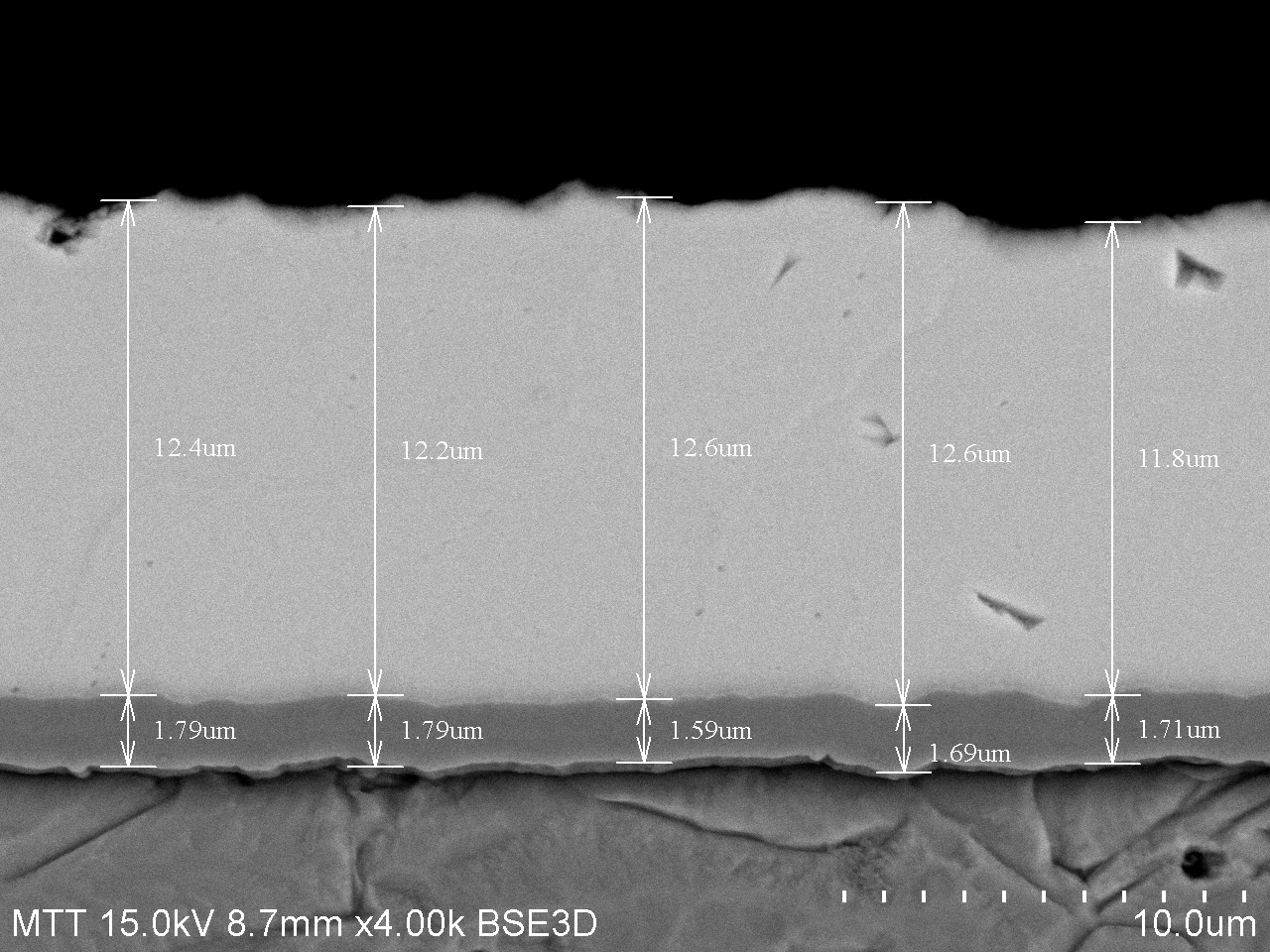

典型图片:

|

|

|

| 锡须观察与测量 | 电子显微形貌观察与测量 | 表面粗糙度分析 |

| 金属间化合物观察与测量 | 光学显微形貌观察与测量 |

背景:

材料表面的微观几何形貌特性在很大程度上影响着它的许多技术性能和使用功能,近年来随着科技的发展,对各种材料表面精度也提出了越来越高得要求。

扫描电子显微镜是目前常见的用于表面形貌观察的分析技术。具有高分辨率,较高的放大倍数;景深效果好,视野大,成像富有立体感,可直接观察各种试样凹凸不平表面的细微结构;试样制备简单;配有x射线能谱仪装置,可同时进行形貌观察和微区成分分析。

通过扫描电子显微镜观察材料表面形貌,为研究样品形态结构提供了便利,有助于监控产品质量,改善工艺。

观察的主要内容是分析材料的几何形貌、材料的颗粒度、及颗粒度的分布、物相的结构等。

应用范围:

材料、电子、冶金、航空、汽车地学、医学、机械加工、半导体制造、陶瓷品等。

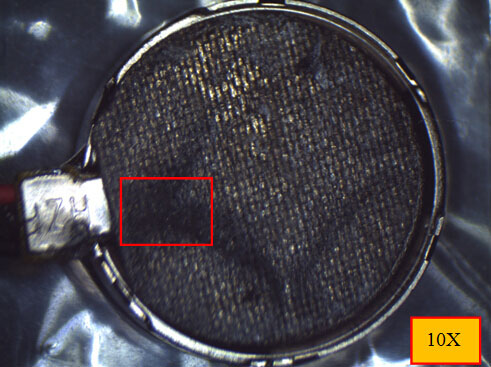

测试步骤:

对样品进行表面镀铂金,按照标准作业流程放入扫描电子显微镜样品室中,对客户要求的测试位置进行放大观察并测量。

参考标准:

jyt 010-1996 分析型扫描电子显微镜方法通则

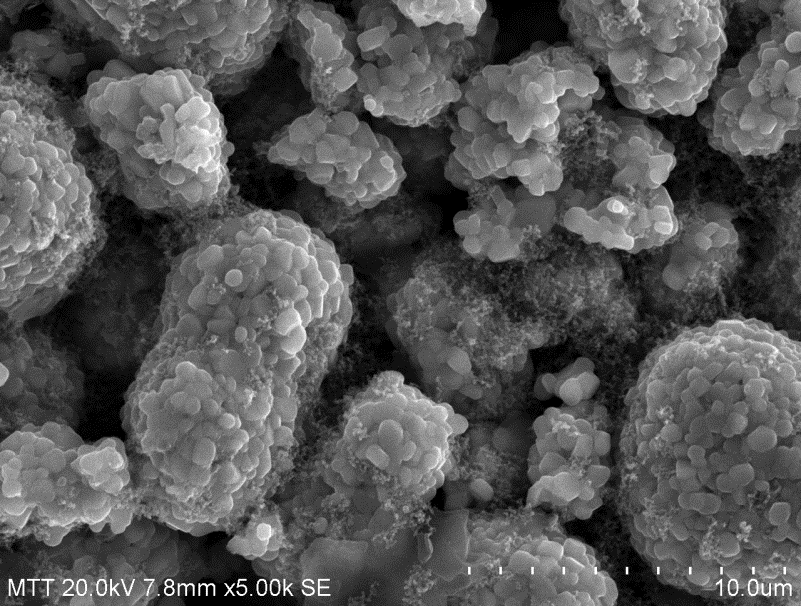

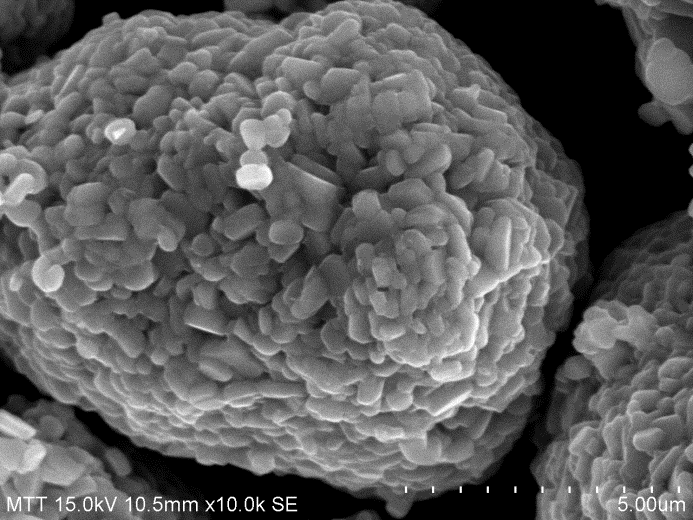

典型图片:

|

|

|

|

| 锡须观察与测量 | 电子显微形貌观察与测量 | 表面粗糙度分析 |

| 金属间化合物观察与测量 | 光学显微形貌观察与测量 |

项目介绍

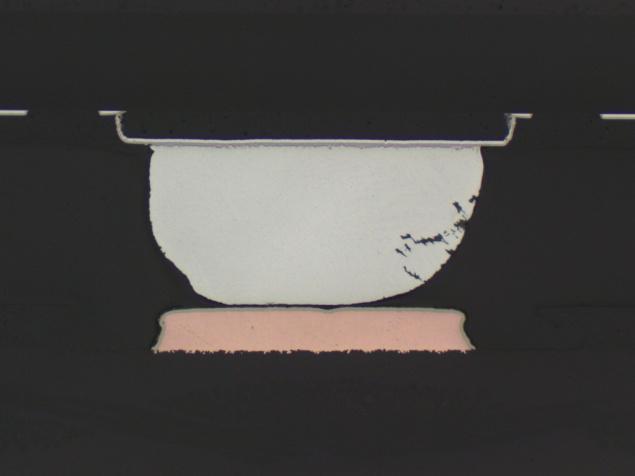

光学显微镜是利用凸透镜的放大成像原理,将人眼不能分辨的微小物体放大到人眼能分辨的尺寸,其主要是增大近处微小物体对眼睛的张角(视角大的物体在视网膜上成像大)。普通光线的波长为400~700nm,光学显微镜的最佳分辨率是0.2 um,人眼的分辨率是0.2 mm,所以显微镜的最高放大倍率通常为1000 x。一般的光学显微镜有多个可以替换的物镜,这样观察者可以按需要更换放大倍数。因为采用可见光作为光源,光学显微镜对于色彩的识别非常敏感和准确,不仅能观察样品表层组织而且在表层以下的一定范围内的组织同样也可被观察到。

应用领域:

光学显微镜操作方便、直观、检定效率高的特点,适用于表面观察与测量,不仅可以鉴别和分析各种金属、合金、非金属制品的表面缺陷及集成电路、印刷电路板、线材、纤维、表面喷涂等表面现象的检查,还可以广泛地应用于电子、化工和仪器仪表行业观察不透明的物质和透明的物质。

外观检查

目的:

各业界对外观等问题越来越重视,对产品制造工艺要求越来越严格,产品外观的评级很大程度上反应了产品质量。通过用光学放大辅助装置检查产品外形、装配、表面是否有裂纹、孔洞以及焊接不良等缺陷,检验生产线工艺、印刷线路板的质量以及电路组件中出现的焊接缺陷等,有助于监控制作工艺流程,及时对检验的结果采取纠正措施,为生产过程的作业以及产品质量保证提供指导,保证产品符合在最终使用环境下的形状、配合及功能要求。

应用范围:

根据因零件的使用特性,允收标准一般包括理想状况、允收状况、拒收状况等三种状况。主要应用于工装检具、金属件等的检定,电子产品组装、偏移、焊接异常检验,pcb/pcba线路、防焊、孔、零件对准度以及文字图形缺陷检验。

测试步骤:

确认样品类型→确认检验规范→将样品放在光学显微镜下观察→记录观察现象→结果评定

依据标准:

ipc-6012 刚性印制板的鉴定及性能规范

ipc-a-610 电子组件的可接受性

ipc-a-600 印制板的可接受性

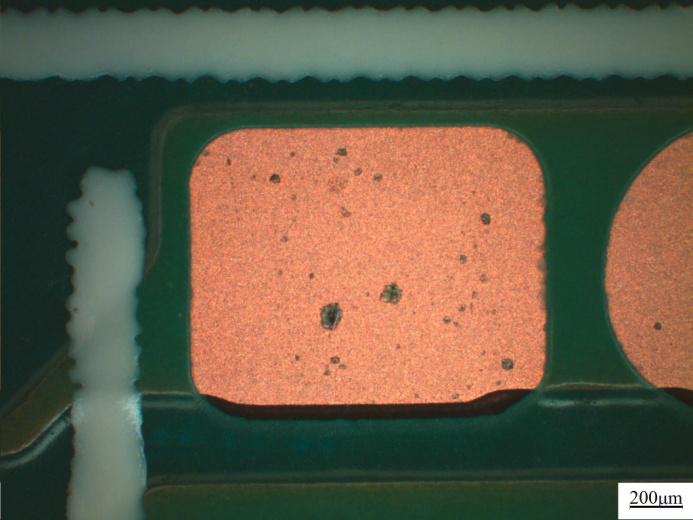

典型图片:

|

|

| 焊盘表面异物 | 孔环表面异物 |

尺寸测量

目的:

尺寸测量是衡量材料质量的基础手段,将测定的物理量与标准单位量进行比较,检查外形尺寸/内部布线是否符合有关标准以及图纸要求,尺寸异常的工件图像可以存储,便于分析查找原因,有助于快速获取实际尺寸、检验产品质量以及精确控制工艺流程。

应用范围:

相比于传统的人工测量和机械测量方式而言,光学尺寸测量精度高(一般可到0.01mm)、速度快(100毫秒左右)、客观、可靠、重复性高,非接触无损伤,主要应用于机械、工具原型、机器等中小型配件、模具等行业中、齿轮、凸轮、蜗杆等的测量。电子行业中电子元件、pcb/pcba产品的内、外尺寸(长度、宽度、厚度、内径和外径),孔距,高度和深度等孔内外径测量,连接器管脚间距,检测共面度等。

测试步骤:

确认样品类型→确认检验规范→确认测试位置→制作切片(如有必要)→将样品放在光学显微镜下观察拍照→采集图像→尺寸测量→结果输出。

依据标准:

ipc-6012 刚性印制板的鉴定及性能规范

ipc-a-610 电子组件的可接受性

ipc-a-600 印制板的可接受性

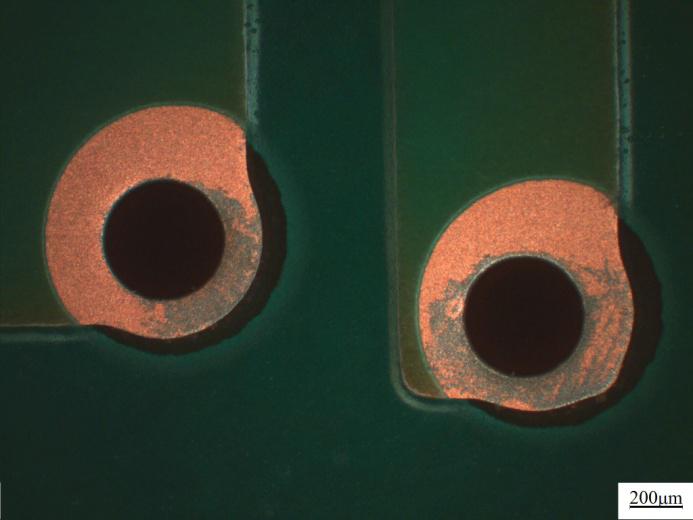

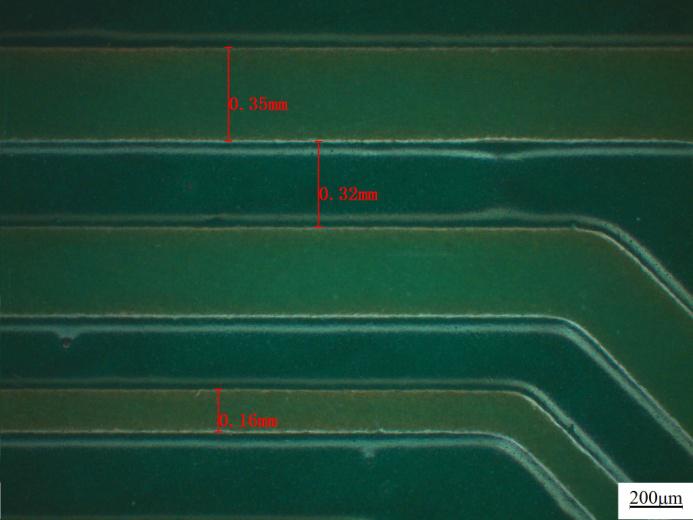

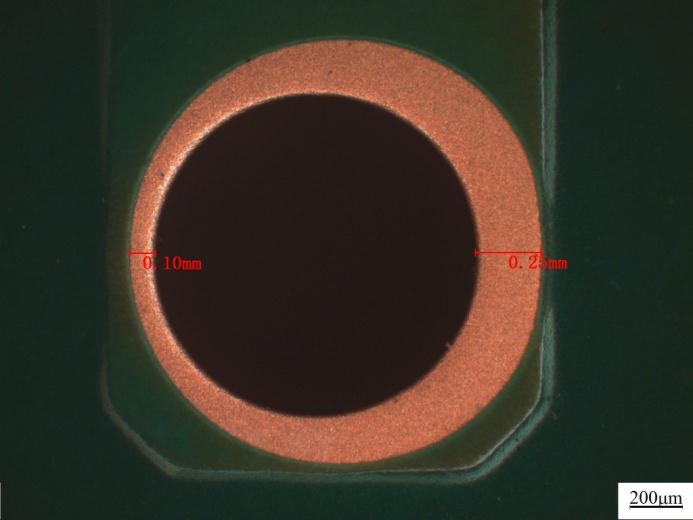

典型图片:

|

|

| 线宽/线距测量 | 孔壁厚度测量 |

| 非金属夹杂物评定 | 宏观金相组织分析 | 金属平均晶粒度评定 |

| x射线衍射仪技术(xrd) | 显微金相组织分析 | 渗碳/渗氮/硬化层深度测量 |

目的:

评价压铸件或焊缝是否存在空洞、夹杂,压铸件的组织走向,焊缝是否存在未焊透等明显缺陷。

应用范围:

铸铁、钢、有色金属件、焊接件等。

测试步骤:

取样→清洗→镶嵌→研磨→抛光→微蚀→观察

gb/t 3246.2-2000 变形铝及铝合金制品低倍组织检验方法

gb/t 226-1991 钢的低倍组织及缺陷酸蚀检验法

典型图片:

.jpg) |

.jpg) |

| 不锈钢角焊缝宏观金相图片 | 铜棒宏观金相图片 |

]]>

| 非金属夹杂物评定 | 宏观金相组织分析 | 金属平均晶粒度评定 |

| x射线衍射仪技术(xrd) | 显微金相组织分析 | 渗碳/渗氮/硬化层深度测量 |

目的:

主要用于检查金属材料微观的组织构成、评判热处理质量。

应用范围:

铸铁、钢、铜合金、铝合金、镁合金、镍合金、钛合金等。

测试步骤:

取样→清洗→镶嵌→研磨→抛光→微蚀→观察。

依据标准:

钢铁:

gb/t 13298-1991 金属显微组织检验方法

gb/t 13299-1991 钢的显微组织评定方法

gb/t 9441-2009 球墨铸铁金相检验

gb/t 7216-2009 灰铸铁金相检验

gb/t 1299-2000 合金工具钢

gb/t 13320-2007 钢质模锻件 金相组织评级图及评定方法

gb/t 11354-2005 钢铁零件 渗氮层深度测定和金相组织检验

gb/t 13305-2008 不锈钢中α-相面积含量金相测定法

gb/t 4334-2008 金属和合金的腐蚀不锈钢晶间腐蚀

gb/t 14979-1994 钢的共晶碳化物不均匀度评定方法

jb/t 1255-2001 高碳铬轴承钢滚动轴承零件热处理技术条件

jb/t 9204-2008 钢件感应淬火金相检验

jb/t 7710-2007 碳氮共渗或薄层渗碳钢件 显微组织检测

jb/t 7713-2007 高碳高合金钢制冷作模具显微组织检验

铜及铜合金:

qj 2337-1992 铍青铜的金相试验方法

镁及镁合金:

gb/t 4296-2004 镁合金加工制品显微组织检验方法

铝及铝合金:

jb/t 7946.1-1999 铸造铝硅合金变质

jb/t 7946.2-1999 铸造铝合金金相 铸造铝硅合金过烧

jb/t 7946.3-1999 铸造铝合金针孔

jb/t 7946.4-1999 铸造铝铜合金晶粒度

典型图片:

| 凯发官网入口首页-凯发一触即发 | |

| 45钢金相组织 | 合金工具钢金相组织 |

| 314不锈钢晶间腐蚀 | 奥氏体双相不锈钢 |

| 凯发官网入口首页-凯发一触即发 | 凯发官网入口首页-凯发一触即发 |

| 铝合金金相组织 | 铜合金金相组织 |

- >> 镀层和氧化膜厚度的显微镜测量方法

- >>

- >> 电子元器件显微分析技术简介

| 非金属夹杂物评定 | 宏观金相组织分析 | 金属平均晶粒度评定 |

| x射线衍射仪技术(xrd) | 显微金相组织分析 | 渗碳/渗氮/硬化层深度测量 |

目的:

单位面积中晶粒的数量与晶粒的尺寸有关,晶粒的大小对金属的拉伸强度、韧性、塑性等机械性质有决定性的影响。检查材料晶粒尺寸大小,可以评估材料性能。

应用范围:

钢、铜合金、铝合金、镁合金、镍合金、钛合金等。

测试步骤:

取样→清洗→镶嵌→研磨→抛光→微蚀→观察

依据标准:

gb/t 6394-2002 金属平均晶粒度测定法

astm e112-2013 平均晶粒度测定的标准方法

ys/t 347-2004 铜及铜合金 平均晶粒度测定方法

典型图片:

.jpg) |

.jpg) |

| 纯铜晶粒度 | 铝合金晶粒度 |

.jpg) |

.jpg) |

| 工业纯铁晶粒度 | 铝合金晶粒度 |

- >>

- >>

- >> 表面处理层检测方案介绍

| 非金属夹杂物评定 | 宏观金相组织分析 | 金属平均晶粒度评定 |

| x射线衍射仪技术(xrd) | 显微金相组织分析 | 渗碳/渗氮/硬化层深度测量 |

目的:

钢中非金属夹杂物会降低钢的机械性能,特别是降低塑性、韧性及疲劳极限。严重时,还会使钢在热加工与热处理时产生裂纹或使用时突然脆断。非金属夹杂物也促使钢形成热加工纤维组织与带状组织,使材料具有各向异性。严重时,横向塑性仅为纵向的一半,并使冲击韧性大为降低。因此,对重要用途的钢(如滚动轴承钢、弹簧钢等)要检查非金属夹杂物的数量、形状、大小与分布情况。

应用范围:

不锈钢、高速钢、合金钢、模具钢等

测试步骤:

取样→清洗→镶嵌→研磨→抛光→观察

依据标准:

gb/t 10561-2005 钢中非金属夹杂物含量的测定 标准评级图显微检验法

astm e45-2013 测定钢材夹杂物含量的试验方法

典型图片:

.jpg) |

.jpg) |

| 硫化物夹杂图片 | 氧化物夹杂图片 |

- >> 塑料表面白色物质原因分析

- >> 颗粒物清洁度检测的概述

- >> 钢中非金属夹杂物及鉴别方法

| 非金属夹杂物评定 | 宏观金相组织分析 | 金属平均晶粒度评定 |

| x射线衍射仪技术(xrd) | 显微金相组织分析 | 渗碳/渗氮/硬化层深度测量 |

目的:

检查构件经过表面渗碳、渗氮或硬化处理后,渗透深度及组织变化情况。

应用范围:

渗碳、渗氮、脱碳、碳氮共渗等表面处理钢件,经感应淬火的钢件。

测试步骤:

取样→清洗→镶嵌→研磨→抛光→微蚀→观察

依据标准:

| iso 3887-2003 | 钢.脱碳层的测定 |

| gb/t 224-2008 | 钢的脱碳层深度测定法 |

| qc/t 29018-1991 | 汽车碳氮共渗齿轮金相检验 |

| astm e1077-2001 (2005) |

评估钢样品脱碳层深度的试验方法 |

| iso 2639-2002 | 钢.渗碳层和硬化层深度的测定和检验 |

| gb/t 11354-2005 | 钢铁零件 渗氮层深度测定和金相组织检验 |

| gb/t 9451-2005 | 钢件薄表面总硬化层深度或有效硬化层深度的测定 |

| gb/t 5617-2005 | 钢的感应淬火或火焰淬火后有效硬化层深度的测定 |

| gb/t 9450-2005 | 钢件渗碳淬火硬化层深度的测定和校核钢件渗碳淬火硬化层深度的测定和校核 |

| gb/t 9095-2008 (iso 4507-2000) |

烧结铁基材料渗碳或碳氮共渗硬化层深度的测定及其验证 |

典型图片:

.jpg) |

.jpg) |

| 渗氮层深度检测 | 渗碳层深度检测 |

- >> 硬度介绍

- >> 镍腐蚀观察

- >> 镀层和氧化膜厚度的显微镜测量方法

| 非金属夹杂物评定 | 宏观金相组织分析 | 金属平均晶粒度评定 |

| x射线衍射仪技术(xrd) | 显微金相组织分析 | 渗碳/渗氮/硬化层深度测量 |

| x射线能谱分析(eds) | 聚焦离子束分析(fib) | 俄歇电子能谱分析(aes) | x射线光电子能谱分析(xps) |

| 动态二次离子质谱分析(d-sims) | 飞行时间二次离子质谱分析(tof-sims) | ||

背景

近年来,随着电子设备线路设计日趋复杂,焊料无铅化的日益严格,促使化学镍金工艺的研究和应用越来越受到重视并取得了新的发展。

作为各种元器件的载体与电路信号传输的枢纽,pcb已经成为电子信息产品的最为重要而关键的部分,其质量的好坏与可靠性水平决定了整机设备的质量与可靠性。但是由于成本以及技术的原因,pcb在生产和应用过程中出现了大量的失效问题。

对于这种失效问题,我们需要用到一些常用的失效分析技术,来使得pcb在制造的时候质量和可靠性水平得到一定的保证。

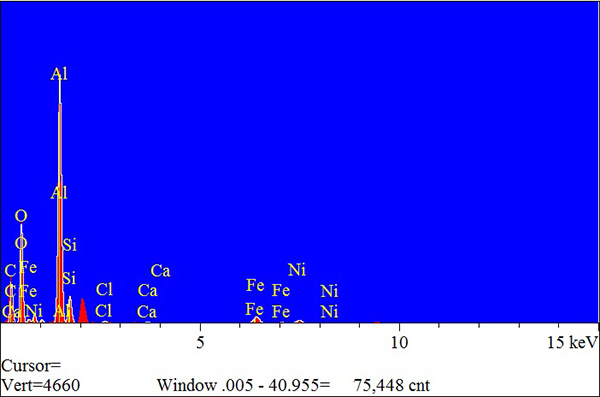

在pcb的分析上,能谱仪可用于表面的成分分析,可焊性不良的焊盘与引线脚表面污染物的元素分析。能谱仪的定量分析的准确度有限,低于0.1%的含量一般不易检出。能谱与sem结合使用可以同时获得表面形貌与成分的信息,这是它们应用广泛的原因所在。

应用范围:

pcb、pcba、fpc等。

测试步骤:

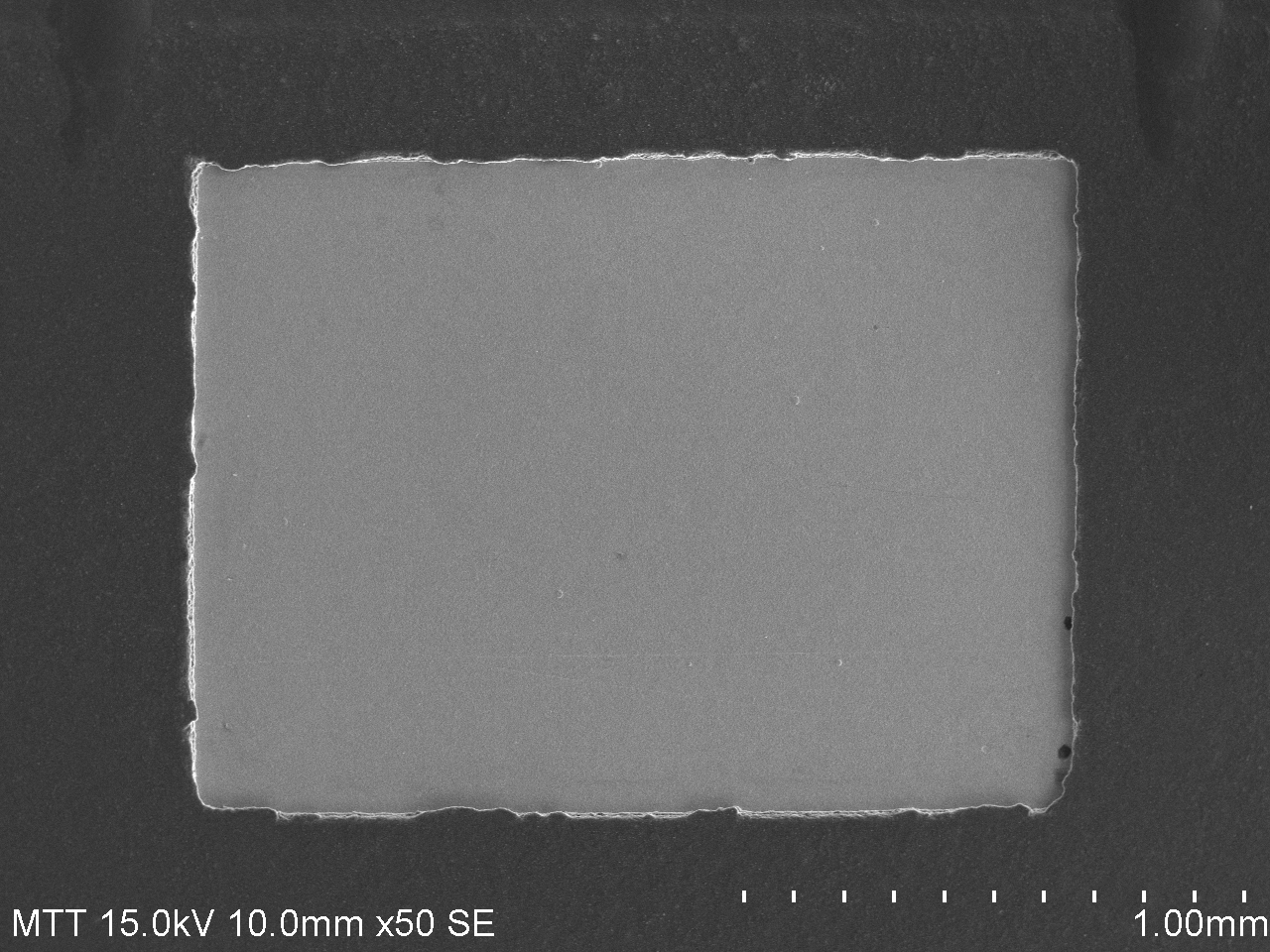

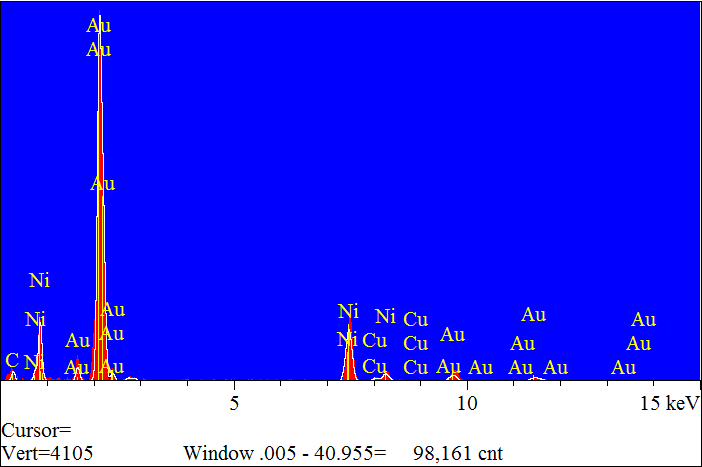

将样品进行表面镀铂金后,放入扫描电子显微镜样品室中,使用15 kv的加速电压对测试位置进行放大观察,并用x射线能谱分析仪对样品进行元素定性半定量分析。

样品要求:

非磁性或弱磁性,不易潮解且无挥发性的固态样品,小于8cm*8cm*2cm。

参考标准:

gb/t 17359-2012微束分析 能谱法定量分析

典型图片:

|

|

| pcb焊盘测试图片 | |

|

|

| 成分分析测试谱图 | |

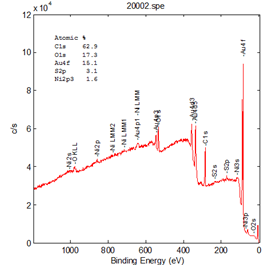

成分分析测试结果(wt%)

| spectrum | c | ni | cu | au | total |

| 谱图1 | 1.57 | 25.11 | 1.91 | 71.41 | 100 |

| 谱图2 | 1.68 | 23.71 | 2.10 | 72.51 | 100 |

- >> x射线衍射仪(xrd)技术介绍

- >> x射线衍射仪技术(xrd)

- >> x射线照相检测的概述

| x射线能谱分析(eds) | 聚焦离子束分析(fib) | 俄歇电子能谱分析(aes) | x射线光电子能谱分析(xps) |

| 动态二次离子质谱分析(d-sims) | 飞行时间二次离子质谱分析(tof-sims) | ||

1.俄歇电子能谱技术(aes)

俄歇电子能谱技术(auger electron spectroscopy,简称aes),是一种表面科学和材料科学的分析技术,因检测由俄歇效应产生的俄歇电子信号进行分析而命名。这种效应系产生于受激发的原子的外层电子跳至低能阶所放出的能量被其他外层电子吸收而使后者逸出,这一连串事件称为俄歇效应,而逃脱出来的电子称为俄歇电子,通过检测俄歇电子的能量和数量来进行定性定量分析。aes应用于鉴定样品表面的化学性质及组成的分析,其特点在俄歇电子来极表面甚至单个原子层,仅带出表面的化学信息,具有分析区域小、分析深度浅和不破坏样品的特点,广泛应用于材料分析以及催化、吸附、腐蚀、磨损等方面的研究。

2. 俄歇电子能谱分析(aes)可为客户解决的产品质量问题

(1)当产品表面存在微小的异物,而常规的成分测试方法无法准确对异物进行定性定量分析,可选择aes进行分析,aes能分析≥20nm直径的异物成分,且异物的厚度不受限制(能达到单个原子层厚度,0.5nm)。

(2)当产品表面膜层太薄,无法使用常规测试进行厚度测量,可选择aes进行分析,利用aes的深度溅射功能测试≥3nm膜厚厚度。

(3)当产品表面有多层薄膜,需测量各层膜厚及成分,利用d-sims(aes)能准确测定各层薄膜厚度及组成成分。

3. 俄歇电子能谱分析(aes)注意事项

(1)样品最大规格尺寸为1×1×0.5cm,当样品尺寸过大需切割取样。

(2)取样的时候避免手和取样工具接触到需要测试的位置,取下样品后使用真空包装或其他能隔离外界环境的包装, 避免外来污染影响分析结果。

(3)由于aes测试深度太浅,无法对样品喷金后再测试,所以绝缘的样品不能测试,只能测试导电性较好的样品。

(4)aes元素分析范围li-u,只能测试无机物质,不能测试有机物物质,检出限0.1%。

4.应用实例

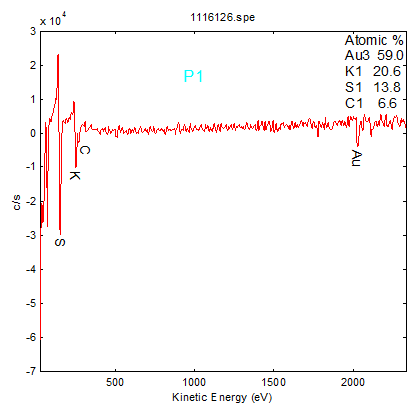

样品信息:样品为客户端送检led碎片,客户端反映led碎片上pad表面存在污染物,要求分析污染物的类型。

失效样品确认:将led碎片放在金相显微镜下观察,寻找被污染的pad,通过观察,发现pad表面较多小黑点。

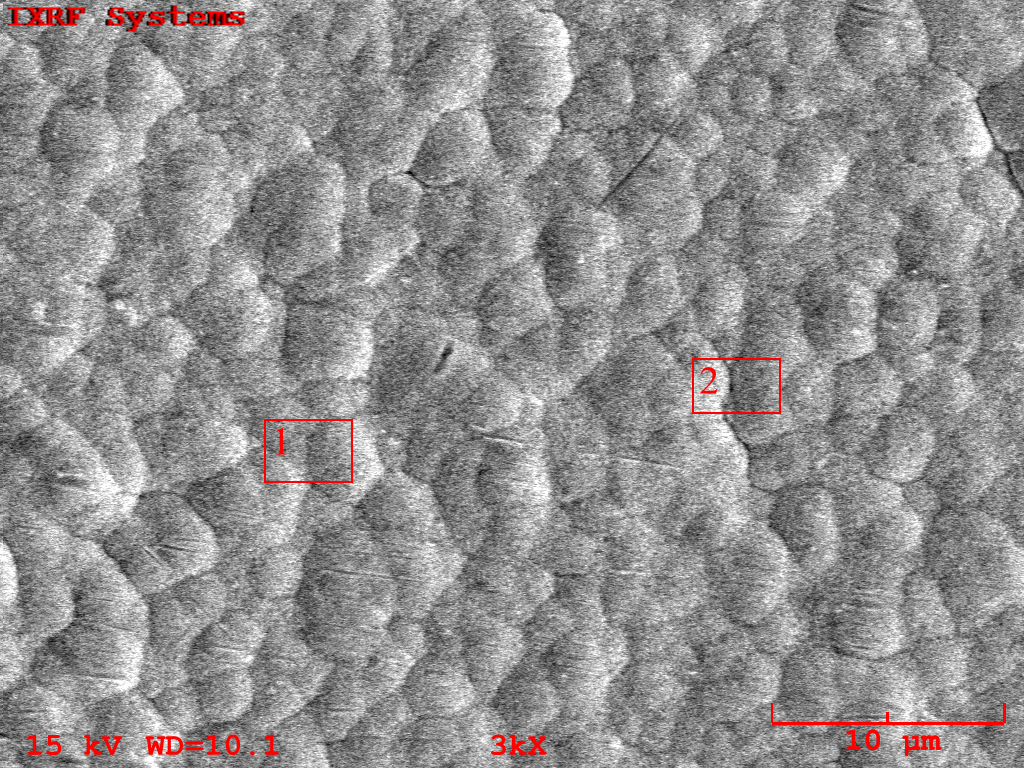

俄歇电子能谱仪( aes)分析:对被污染的pad表面进行分析,结果如下图,位置1为污染位置,位置2为未污染位置。

|

|

结论:通过未污染位置和污染位置对比分析,发现污染位置主要为含k和s类物质,在未污染位置只发现s和o,推断污染位置存在k离子污染,并接触含s类介质,共同作用形成黑色的污染物。

- >> 俄歇电子能谱仪(aes)分析方法介绍

- >> 聚焦离子束(fib)技术介绍

- >> x射线照相检测的概述

| x射线能谱分析(eds) | 聚焦离子束分析(fib) | 俄歇电子能谱分析(aes) | x射线光电子能谱分析(xps) |

| 动态二次离子质谱分析(d-sims) | 飞行时间二次离子质谱分析(tof-sims) | ||

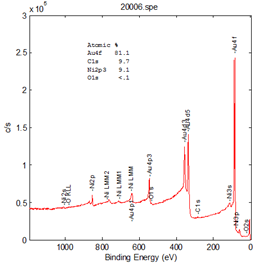

1. x射线光电子能谱技术

x射线光电子能谱技术(x-ray photoelectron spectroscopy,简称xps)是一种表面分析方法, 使用x射线去辐射样品,使原子或分子的内层电子或价电子受激发射出来,被光子激发出来的电子称为光电子,可以测量光电子的能量和数量,从而获得待测物组成。xps主要应用是测定电子的结合能来鉴定样品表面的化学性质及组成的分析,其特点在光电子来自表面10nm以内,仅带出表面的化学信息,具有分析区域小、分析深度浅和不破坏样品的特点,广泛应用于金属、无机材料、催化剂、聚合物、涂层材料矿石等各种材料的研究,以及腐蚀、摩擦、润滑、粘接、催化、包覆、氧化等过程的研究。

2. x射线光电子能谱分析(xps)可为客户解决的产品质量问题

(1)当产品表面存在微小的异物,而常规的成分测试方法无法准确对异物进行定性定量分析,可选择xps进行分析,xps能分析≥10μm直径的异物成分以及元素价态,从而确定异物的化学态,对失效机理研究提供准确的数据。

(2)当产品表面膜层太薄,无法使用常规测试进行厚度测量,可选择xps进行分析,利用xps的深度溅射功能测试≥20nm膜厚厚度。

(3)当产品表面有多层薄膜,需测量各层膜厚及成分,利用d-sims能准确测定各层薄膜厚度及组成成分。

(4)当产品的表面存在同种元素多种价态的物质,常规测试方法不能区分元素各种价态所含的比例,可考虑xps价态分析,分析出元素各种价态所含的比例。

3. x射线光电子能谱分析(xps)注意事项

(1)样品最大规格尺寸为1×1×0.5cm,当样品尺寸过大需切割取样。

(2)取样的时候避免手和取样工具接触到需要测试的位置,取下样品后使用真空包装或其他能隔离外界环境的包装, 避免外来污染影响分析结果。

(3)xps测试的样品可喷薄金(不大于1nm),可以测试弱导电性的样品,但绝缘的样品不能测试。

(4)xps元素分析范围li-u,只能测试无机物质,不能测试有机物物质,检出限0.1%。

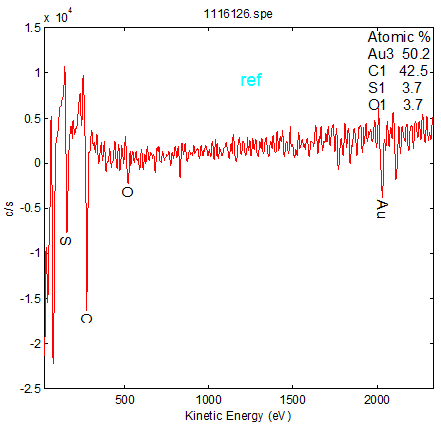

4.应用实例

样品信息:客户端发现pcb板上金片表面被污染,对污染区域进行分析,确定污染物类型。

测试结果谱图:

|

|

结论:表面直接分析发现腐蚀性元素s,往心部溅射10nm深度后未发现s,说明表面污染物为含硫类物质。

- >> 俄歇电子能谱仪(aes)分析方法介绍

- >> 聚焦离子束(fib)技术介绍

- >> x射线照相检测的概述

| x射线能谱分析(eds) | 聚焦离子束分析(fib) | 俄歇电子能谱分析(aes) | x射线光电子能谱分析(xps) |

| 动态二次离子质谱分析(d-sims) | 飞行时间二次离子质谱分析(tof-sims) | ||

1、聚焦离子束技术(fib)

聚焦离子束技术(focused ion beam,fib)是利用电透镜将离子束聚焦成非常小尺寸的离子束轰击材料表面,实现材料的剥离、沉积、注入、切割和改性。随着纳米科技的发展,纳米尺度制造业发展迅速,而纳米加工就是纳米制造业的核心部分,纳米加工的代表性方法就是聚焦离子束。近年来发展起来的聚焦离子束技术(fib)利用高强度聚焦离子束对材料进行纳米加工,配合扫描电镜(sem)等高倍数电子显微镜实时观察,成为了纳米级分析、制造的主要方法。目前已广泛应用于半导体集成电路修改、离子注入、切割和故障分析等。

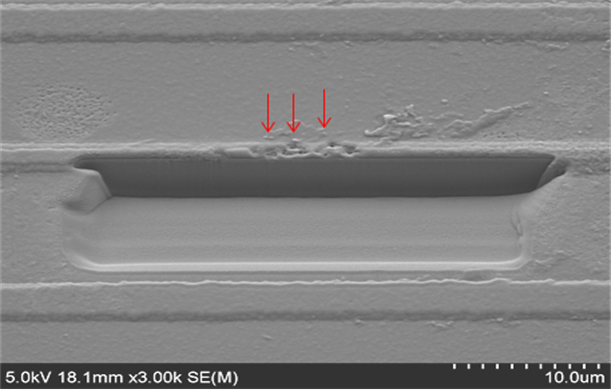

2. 聚焦离子束技术(fib)可为客户解决的产品质量问题

(1)在ic生产工艺中,发现微区电路蚀刻有错误,可利用fib的切割,断开原来的电路,再使用定区域喷金,搭接到其他电路上,实现电路修改,最高精度可达5nm。

(2)产品表面存在微纳米级缺陷,如异物、腐蚀、氧化等问题,需观察缺陷与基材的界面情况,利用fib就可以准确定位切割,制备缺陷位置截面样品,再利用sem观察界面情况。

(3)微米级尺寸的样品,经过表面处理形成薄膜,需要观察薄膜的结构、与基材的结合程度,可利用fib切割制样,再使用sem观察。

3. 聚焦离子束技术(fib)注意事项

(1)样品大小5×5×1cm,当样品过大需切割取样。

(2)样品需导电,不导电样品必须能喷金增加导电性。

(3)切割深度必须小于50微米。

4.应用实例

(1)微米级缺陷样品截面制备

(2)pcb电路断裂位置,利用离子成像观察铜箔金相。

- >> 聚焦离子束(fib)技术介绍

- >> 俄歇电子能谱仪(aes)分析方法介绍

- >> x射线照相检测的概述

| x射线能谱分析(eds) | 聚焦离子束分析(fib) | 俄歇电子能谱分析(aes) | x射线光电子能谱分析(xps) |

| 动态二次离子质谱分析(d-sims) | 飞行时间二次离子质谱分析(tof-sims) | ||

1. 飞行时间二次离子质谱技术

二次离子质谱技术(dynamic secondary ion mass spectrometry,d-sims)是一种非常灵敏的表面分析技术,通过用一次离子激发样品表面,打出极其微量的二次离子,根据二次离子的质量来测定元素种类,具有极高分辨率和检出限的表面分析技术。d-sims可以提供表面,薄膜,界面以至于三维样品的元素结构信息,其特点在二次离子来自表面单个原子层(1nm以内),仅带出表面的化学信息,具有分析区域小、分析深度浅和检出限高的特点,广泛应用于物理,化学,微电子,生物,制药,空间分析等工业和研究方面。

2. 动态二次离子质谱分析(d-sims)可为客户解决的产品质量问题

(1)当产品表面存在微小的异物,而常规的成分测试方法无法准确对异物进行定性定量分析,可选择d-sims进行分析,d-sims能分析≥10μm直径的异物成分。

(2)当产品表面膜层太薄,无法使用常规测试进行膜厚测量,可选择d-sims进行分析,利用d-sims测量≥1nm的超薄膜厚。

(3)当产品表面有多层薄膜,需测量各层膜厚及成分,利用d-sims能准确测定各层薄膜厚度及组成成分。

(4)当膜层与基材截面出现分层等问题,但是未能观察到明显的异物痕迹,可使用d-sims分析表面超痕量物质成分,以确定截面是否存在外来污染,检出限高达ppb级别。

(5)掺杂工艺中,掺杂元素的含量一般是在ppm-ppb之间,且深度可达几十微米,使用常规手段无法准确测试掺杂元素从表面到心部的浓度分布,利用d-sims可以完成这方面参数测试。

3. 动态二次离子质谱分析(d-sims)注意事项

(1)样品最大规格尺寸为1×1×0.5cm,当样品尺寸过大需切割取样,样品表面必须平整。

(2)取样的时候避免手和取样工具接触到需要测试的位置,取下样品后使用真空包装或其他能隔离外界环境的包装, 避免外来污染影响分析结果。

(3)d-sims测试的样品不受导电性的限制,绝缘的样品也可以测试。

(4)d-sims元素分析范围h-u,检出限ppb级别。

4.应用实例

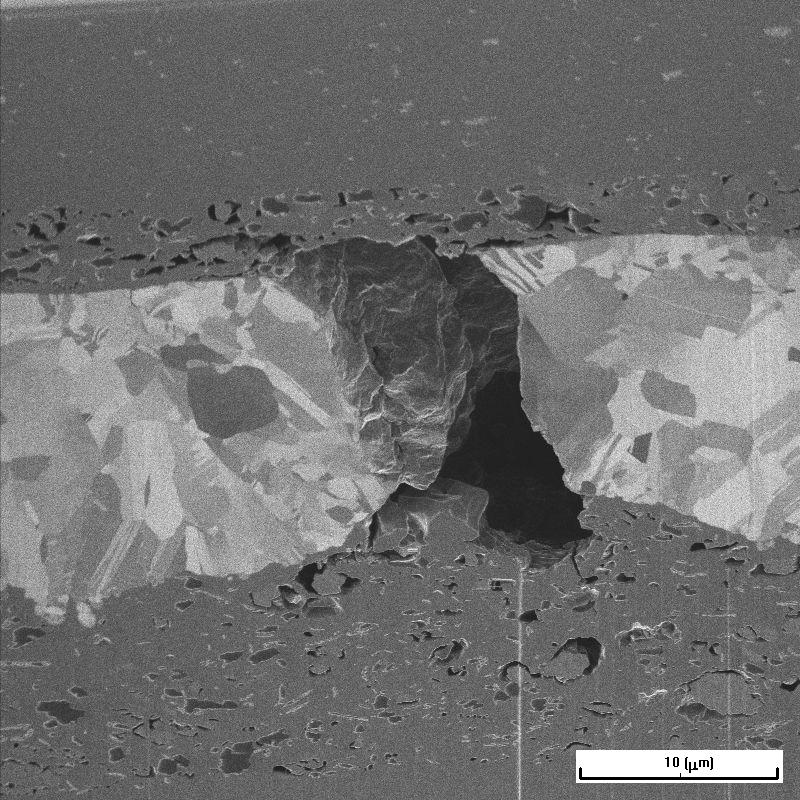

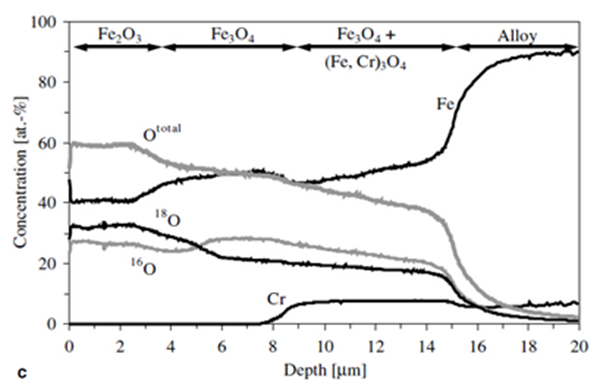

样品信息:p92钢阳极氧化膜厚度分析。

分析结果:氧化膜厚度为20μm,从表面往心部成分分布:0-4μmfe2o3,4-9μmfe3o4,9-15μm(fe.cr)3o4,15-20μm合金化混合区。

]]>

| x射线能谱分析(eds) | 聚焦离子束分析(fib) | 俄歇电子能谱分析(aes) | x射线光电子能谱分析(xps) |

| 动态二次离子质谱分析(d-sims) | 飞行时间二次离子质谱分析(tof-sims) | ||

1. 飞行时间二次离子质谱技术

飞行时间二次离子质谱技术(time of flight secondary ion mass spectrometry,tof-sims)是一种非常灵敏的表面分析技术,通过用一次离子激发样品表面,打出极其微量的二次离子,根据二次离子因不同的质量而飞行到探测器的时间不同来测定离子质量,具有极高分辨率的测量技术。可以广泛应用于物理,化学,微电子,生物,制药,空间分析等工业和研究方面。tof-sims可以提供表面,薄膜,界面以至于三维样品的元素、分子等结构信息,其特点在二次离子来自表面单个原子层分子层(1nm以内),仅带出表面的化学信息,具有分析区域小、分析深度浅和不破坏样品的特点,广泛应用于物理,化学,微电子,生物,制药,空间分析等工业和研究方面。

2. 飞行时间二次离子质谱分析(tof-sims)可为客户解决的产品质量问题

(1)当产品表面存在微小的异物,而常规的成分测试方法无法准确对异物进行定性定量分析,可选择tof-sims进行分析,tof-sims能分析≥10μm直径的异物成分。

(2)当产品表面膜层太薄,无法使用常规测试进行成分分析,可选择tof-sims进行分析,利用tof-sims可定性分析膜层的成分。

(3)当产品表面出现异物,但是未能确定异物的种类,利用tof-sims成分分析,不仅可以分析出异物所含元素,还可以分析出异物的分子式,包括有机物分子式。

(4)当膜层与基材截面出现分层等问题,但是未能观察到明显的异物痕迹,可使用tof-sims分析表面痕量物质成分,以确定截面是否存在外来污染,检出限高达ppm级别。

3. 飞行时间二次离子质谱分析(tof-sims)注意事项

(1)样品最大规格尺寸为1×1×0.5cm,当样品尺寸过大需切割取样。

(2)取样的时候避免手和取样工具接触到需要测试的位置,取下样品后使用真空包装或其他能隔离外界环境的包装, 避免外来污染影响分析结果。

(3)tof-sims测试的样品不受导电性的限制,绝缘的样品也可以测试。

(4)tof-sims元素分析范围h-u,包含有机无机材料的元素及分子态,检出限ppm级别。

4.应用实例

样品信息:铜箔表面覆盖有机物钝化膜,达到保护铜箔目的,客户端需要分析分析苯并咪唑与铜表面结合方式 。

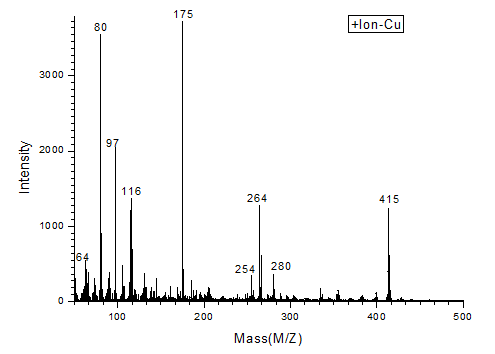

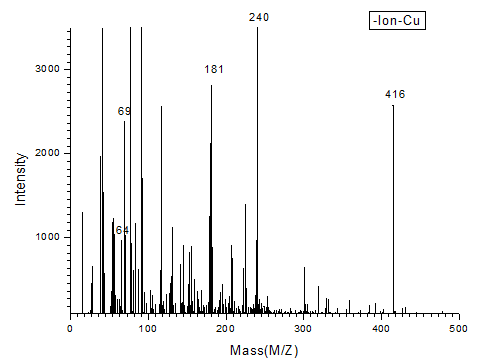

|

|

结论:正负离子谱均出现415和416质量数的分子离子峰, 苯并咪唑(代号p2)分子量为175,推断结合方式为p2-cu-p2。

]]>

| 有机异物分析 | 无机异物分析 | 未知异物分析 | 产品异常现象比对分析 |

有机异物分析是指针对产品表面的有机异物,根据异物的形态、检测深度及检测面积等差异而选用特定的仪器,对其有机成分进行分析,判定其主成分,从而获取异物信息的一种分析方法。有机异物在放大观察下常常表现出较为透明且性软等特点。目前有机异物的分析手段主要有以下几种:

| 分析手段 | 典型应用 | 分析特点 | 参考标准 |

|---|---|---|---|

| 红外光谱ftir | 有机物定性;有机污染物分析 | 能进行微区分析,其显微镜测量孔径可到8μm或更小,可方便地根据需要选择样品不同部分进行分析 | gb/t 6040-2002 |

| 飞行时间二次离子质谱tof-sims | 有机材料和无机材料的表面微量分析;表面离子成像;深度剖面分析 | 优异的掺杂剂和杂质检测灵敏度,可以检测到ppm或更低的浓度;深度剖析具有良好的检测限制和深度辨析率;小面积分析 | astm e1078-2009 astm e1504-2011 astm e1829-2009 |

| 动态二次离子质谱d-sims | 产品表面微小的异物分析;氧化膜厚度分析;掺杂元素的含量测定 | 分析区域小,能分析≥10μm直径的异物成分;分析深度浅,可测量≥1nm样品;检出限高,一般是ppm~ppb级别 | astm e1078-2009 astm e1504-2011 astm e1829-2009 |

案例分析

案件背景:

某客户收到投诉,发现其产品某型号连接器接触不良,影响使用性能。客户对其样品放大观察后发现其产品表面有发白区域,与正常位置颜色相异。

检测手段:

ftir分析

检测标准:

gb/t 6040-2002 红外光谱分析方法通则

分析方法简介:

1、通过体视显微镜放大观察发现产品表面有白色异常物质,见下图:

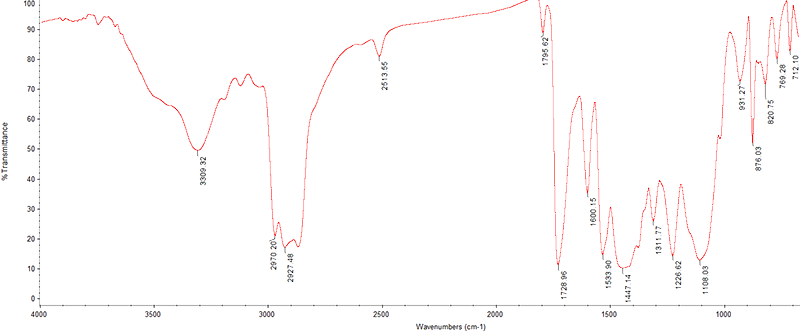

2、对样品进行拍照,确定测试位置。由于样品为铜基体,对红外光无吸收,且对光的反射性良好,可直接利用显微红外对样品表面进行反射法测试,测试位置准确,速度快,图谱质量好。下图为测试图谱:

结论:对其红外光谱进行解析,根据其分子结构特征,结合标准红外图谱可知,该物质有机主成分为丁二酸。丁二酸又名琥珀酸,是一种良好的表面活性剂,是去垢剂、肥皂和破乳剂的组分。丁二酸还用于润滑剂、添加剂、弹性体中。客户反馈怀疑其为去垢剂残留。

- >> 异物分析案例

- >> 颗粒物清洁度检测的概述

- >>

| 有机异物分析 | 无机异物分析 | 未知异物分析 | 产品异常现象比对分析 |

无机异物分析是指针对产品表面的无机异物,根据异物的形态、检测深度及检测面积等差异而选用特定的仪器,对其无机成分进行分析,测定其中元素成分及含量,进而分析组成的一种分析方法。相较与有机异物,无机异物则表现出质地更硬,色泽更深,且较不透光等特点。无机异物的分析手段主要有以下几种:

| 分析手段 | 典型应用 | 分析特点 | 参考标准 |

|---|---|---|---|

| 扫描电子显微镜&x射线能谱sem/eds | 表面微观形貌观察;微米级尺寸量测;微区成分分析;污染物分析 | 能快速的对各种试样的微区内be~u的大部分元素进行定性、定量分析,分析时间短 | jy/t 010-1996 gb/t 17359-2012 |

| 飞行时间二次离子质谱tof-sims | 有机材料和无机材料的表面微量分析;表面离子成像;深度剖面分析 | 优异的掺杂剂和杂质检测灵敏度可以检测到ppm或更低的浓度;深度剖析具有良好的检测限制和深度辨析率;小面积分析 | astm e1078-2009 astm e1504-2011 astm e1829-2009 |

| 动态二次离子质谱d-sims | 产品表面微小的异物分析;氧化膜厚度分析;掺杂元素的含量测定 | 分析区域小,能分析≥10μm直径的异物成分;分析深度浅,可测量≥1nm样品;检出限高,一般是ppm-ppb级别 | astm e1078-2009 astm e1504-2011 astm e1829-2009 |

| 俄歇电子能谱aes | 缺陷分析;颗粒分析;深度剖面分析;薄膜成分分析 | 可以作表面微区的分析,并且可以从荧光屏上直接获得俄歇元素像 | gb/t 26533-2011 |

| x射线光电子能谱xps | 有机材料、无机材料、污点、残留物的表面分析;表面成分及化学状态信息;深度剖面分析 | 分析层薄,分析元素广,可以分析样品表面1-12nm的元素和元素含量 | gb/t 30704-2014 |

案例分析

案件背景:

某客户产品表面放大观察后发现红色异物,影响产品使用性能。

检测手段:

sem/eds分析

检测标准:

jy/t 010-1996 分析型扫描电子显微镜方法通则

gb/t 17359-2012 微束分析 能谱法定量分析

分析方法简介:

1、通过显微镜放大观察发现产品表面存在大量红色异物,见下图:

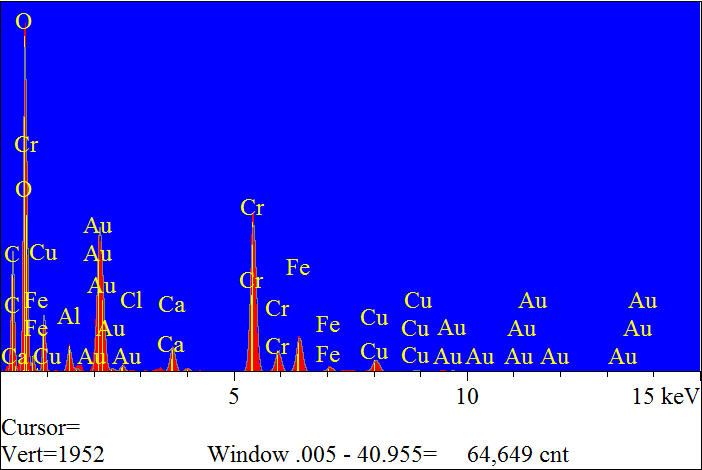

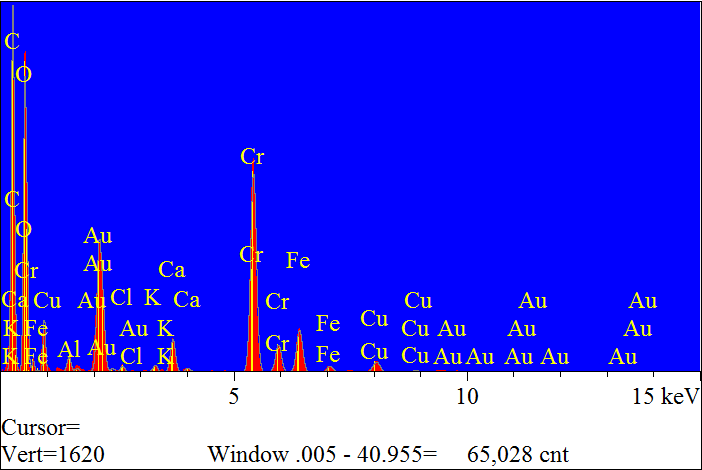

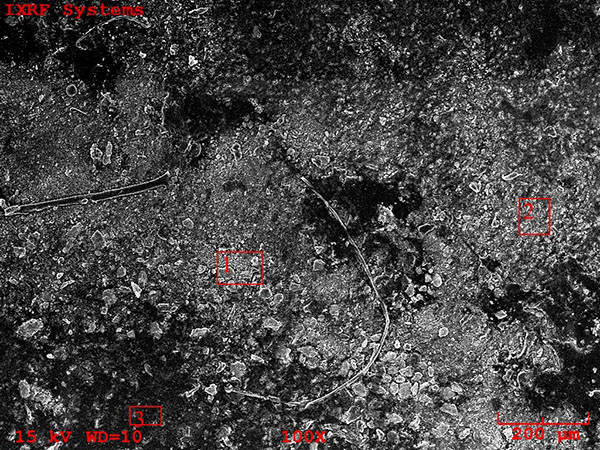

2、对该异物样品进行sem/eds分析,判定其它无机成分。对样品进行剥金处理后,对样品表面镀pt30s,放入sem样品室中,对测试位置进行放大观察,并用eds进行成分分析:

|

|

| spectrum | c | o | al | k | cl | au | ca | cr | fe | cu | total |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 12.77 | 19.38 | 1.54 | / | 0.48 | 12.24 | 2.53 | 30.13 | 11.54 | 9.39 | 100.00 |

| 2 | 26.66 | 15.31 | 0.64 | 0.41 | 0.31 | 7.49 | 2.20 | 30.53 | 10.11 | 6.33 | 100.00 |

3、根据sem/eds测试结果可知,异物主成分为cr的氧化物。

- >> 异物分析案例

- >> 颗粒物清洁度检测的概述

- >>

| 有机异物分析 | 无机异物分析 | 未知异物分析 | 产品异常现象比对分析 |

未知异物分析主要针对较难辨别异物类型的情况下进行的综合分析,主要是结合了有机异物分析及无机异物分析的方法。其分析手段主要有以下几种:

| 分析手段 | 典型应用 | 分析特点 | 参考标准 |

|---|---|---|---|

| 红外光谱ftir | 有机物定性;有机污染物分析 | 能进行微区分析,其显微镜测量孔径可到8μm或更小,可方便地根据需要选择样品不同部分进行分析 | gb/t 6040-2002 |

| 扫描电子显微镜&x射线能谱sem/eds | 表面微观形貌观察;微米级尺寸量测;微区成分分析;污染物分析 | 能快速的对各种试样的微区内be~u的大部分元素进行定性、定量分析,分析时间短 | jy/t 010-1996 gb/t 17359-2012 |

| 飞行时间二次离子质谱仪tof-sims | 有机材料和无机材料的表面微量分析;表面离子成像;深度剖面分析 | 优异的掺杂剂和杂质检测灵敏度可以检测到ppm或更低的浓度;深度剖析具有良好的检测限制和深度辨析率;小面积分析 | astm e1078-2009 astm e1504-2011 astm e1829-2009 |

| 动态二次离子质谱d-sims | 产品表面微小的异物分析;氧化膜厚度分析;掺杂元素的含量测定 | 分析区域小,能分析≥10μm直径的异物成分;分析深度浅,可测量≥1nm样品;检出限高,一般是ppm-ppb级别 | astm e1078-2009 astm e1504-2011 astm e1829-2009 |

| 俄歇电子能谱aes | 缺陷分析;颗粒分析;深度剖面分析;薄膜成分分析 | 可以作表面微区分析,并且可以从荧光屏上直接获得俄歇元素像 | gb/t 26533-2011 |

| x射线光电子能谱xps | 有机材料、无机材料、污点、残留物的表面分析;表面成分及化学状态信息;深度剖面分析 | 分析层薄,分析元素广,可以分析样品表面1-12nm的元素和元素含量 | gb/t 30704-2014 |

案例分析

案件背景:

某客户电子产品表面发现黑色异物,收到其客户投诉,且无法判断其成分及来源,故请我司对其成分进行分析并判断其来源。

检测手段:

ftir分析、sem/eds分析

检测标准:

gb/t 6040-2002 红外光谱分析方法通则

jy/t 010-1996分析型扫描电子显微镜方法通则

gb/t 17359-2012微束分析 能谱法定量分析

分析方法简介:

1、通过显微镜放大观察发现该产品表面异于正常位置存在有大量黑色物质,发现样品表面杂乱,怀疑为混合异物。故选择ftir及eds对该异物进行分析测试:

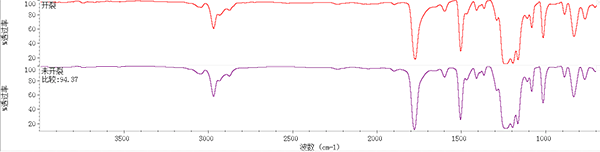

2、在显微镜通过特殊取样工具取出产品表面异物,使用ftir对其成分进行分析,判定其有机主成分:

3、然后对其红外光谱进行解析,根据其分子结构特征,结合标准红外图谱可知,该物质有机主成分为聚氨酯树脂:

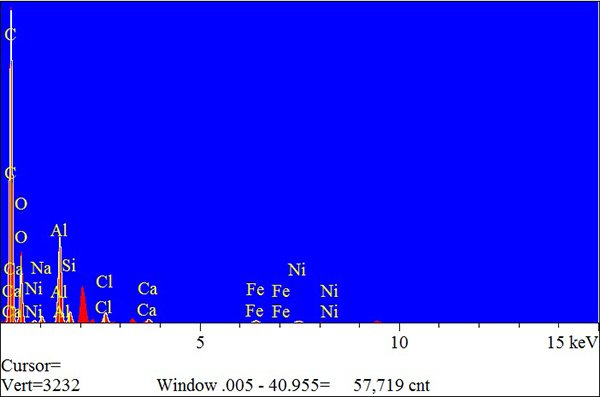

4、对该异物样品进行sem/eds分析,判定其它无机成分。对样品进行剥金处理后,对样品表面镀pt30s,放入sem样品室中,对测试位置进行放大观察,发现样品表面有大量颗粒碎屑,怀疑为无机成分,然后使用 eds对颗粒物质进行成分分析:

|

|

|

| 图谱 | c | o | na | al | si | cl | ca | fe | ni | total/% |

| 1 | 17.3 | 21.5 | 0.9 | 34.5 | 5.1 | 1.4 | 0.4 | 9.9 | 9.1 | 100 |

| 2 | 24.6 | 20.7 | 0.5 | 31.1 | 4.5 | 0.6 | 0.5 | 9.0 | 8.4 | 100 |

| 3 | 66.2 | 13.5 | 0.8 | 7.7 | 1.2 | 1.6 | 0.9 | 2.9 | 5.4 | 100 |

结论:综合ftir及eds结果表明,其中除含有聚氨酯树脂外,还含有大量金属al碎屑,si可能为铝合金中成分,fe及ni为基材成分。通过后期与客户沟通,发现该样品取下前接触面为一铝合金板,故该al碎屑来源应为该铝合金板,聚氨酯树脂为其使用过程中胶料的掉入。

- >> 异物分析案例

- >> 颗粒物清洁度检测的概述

- >> 塑料表面白色物质原因分析

| 有机异物分析 | 无机异物分析 | 未知异物分析 | 产品异常现象比对分析 |

通常高分子材料的个别组分发生变化甚至材料类型发生变化时,从外表上往往无法识别。但是材料的微小差异可能会导致某些性能下降,从而不符合标准要求或导致产品质量下降,或者由于所采购原料的变化或生产工艺的变化导致最终产品质量的变化。产品异常现象比对分析是利用材料的分子图谱特性,制定快速的一致性检测方法,判定产品材料的一致性,从而分析产品异常现象的原因。判断产品材料的一致性一般会运用到高分子材料的以下几个特点:

①不同的高分子材料有不同的红外指纹区图谱和分子碎片热裂解图谱;

②回收的高分子材料分子量会下降,导致材料的玻璃化温度、结晶度、熔融温度和分解温度的改变;

③颜基比和颜填料的改变会在高分子材料的热重变化中反映,并在最后残留的灰分中体现。

④高分子材料的改变一般会导致比重(或密度)的变化。

| 分析手段 | 典型应用 | 分析特点 | 参考标准 |

|---|---|---|---|

| 红外光谱ftir | 有机物定性;有机污染物分析 | 能进行微区分析,其显微镜测量孔径可到8μm或更小,可方便地根据需要选择样品不同部分进行分析 | gb/t 6040-2002 |

| 热重法tga | 高分子材料中填料的含量 | 准确度高、灵敏快速以及试样微量化 | astm e2550-2007 |

| 差示扫描量热法dsc | 测量玻璃化温度、融解、晶化、固化反应、比热容量和热履历 | 反应灵敏、分辨率高、重复性好、试样用量少 | astm e1356-2008 |

案例分析

案件背景:

某客户产品使用过程中发现某一批次样品出现开裂现象,怀疑其产品的一致性。

检测手段:

检测标准:

gb/t 6040-2002 红外光谱分析方法通则

astm e1356-2008 用差示扫描量热法和差示热分析测量玻璃化转变温度的测试方法

astm e2550-2007 热重分析法测定热稳定性的标准试验方法

分析方法简介:

1、ok样品和ng样品外观完全一致,选择通过比对ok产品及ng产品的图谱指纹分析来判断材料的一致性;

2、据ftir测试分析可知,样品主成分均为聚碳酸酯(pc)。其ok与ng样品相似度为94.37%;

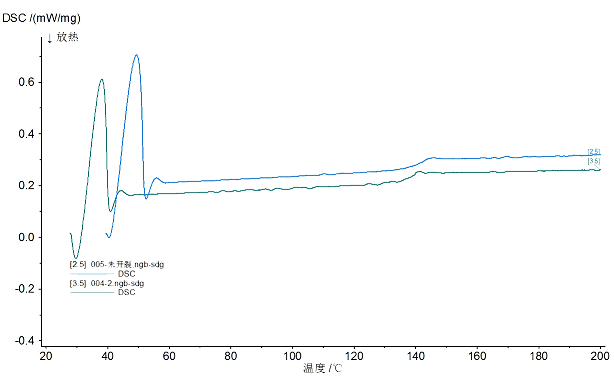

3、根据dsc曲线可知:样品ng的玻璃化转变温度为139.8℃,样品ok的玻璃化转变温度为143.3℃;

4、根据tga曲线可知:根据tga曲线可知: 1)样品ng的降解变化数量为63.73%,样品1201005的降解变化数量为63.37%;样品ok的残余量为34.17%,样品1201005的残余量为34.50%。

结论:根据以上ftir,dsc,tga的测试结果综合分析,该样品ok和样品ng的材质一致,未发现明显差异。

- >> 异物分析案例

- >> 颗粒物清洁度检测的概述

- >> 塑料表面白色物质原因分析

| 配方分析 | 金属分析 | 高分子材料剖析 | 无机材料元素分析 | 有机材料中组分或元素分析 |

金属分析检测项目

| 项目 | 含义 |

|---|---|

| 元素分析 | 是利用先进的分析手段对金属材料或制品进行分析检测,确定其成分和含量,用于了解金属的材质和质量的一个过程。 |

| 牌号鉴定 | 是通过仪器分析手段确定样品的成分及其比例后,通过对照所提供的材料牌号所对应标准的要求,判定其是否符合标准要求的过程。 |

| 牌号推荐 | 是通过仪器分析手段确定样品的成分及其比例后,通过查找对应该材料类型的标准,为客户推荐与该材料成分含量最接近的牌号的过程。牌号推荐可以为客户提供一定的应用参考信息。 |

黑色金属分析

| 可分析样品 | 分析项目 | 参考标准 |

|---|---|---|

| 不锈钢材料 | 元素分析(c/si/mn/p/s/cr/ni/cu/mo/fe)牌号鉴定、牌号推荐 | gb/t 20123-2006 snt 2718-2010 |

| 碳素结构钢、弹簧钢、工具钢、轴承钢、高速工具钢、易切结构钢 | 元素分析(c/si/mn/p/s/cr/ni/cu/mo/fe)牌号鉴定、牌号推荐 | gb/t 20123-2006 gb/t 20125-2006 |

有色金属分析

| 可分析样品 | 分析项目 | 参考标准 |

|---|---|---|

| 铝及铝合金 | 元素分析(si/fe/cu/mn/mg/cr/ni/zn/ti/al) 牌号鉴定、牌号推荐 |

gb/t 20975.25-2008 |

| 镁及镁合金 | 元素分析(al/zn/mg/si/fe/cu/ni/be) 牌号鉴定、牌号推荐 |

gb/t 13748.20-2009 |

| 钛及钛合金 | 元素分析(al/mo/v/cr/fe/zr/mn/ni/cu/sn/c/ti) 牌号鉴定、牌号推荐 |

hb 7716.13-2002 gbt 14265-93 |

| 锡及锡合金 | 元素分析(cu/al/fe/zn/pb/ni/cd/as/sb/bi/ag/sn) | gb/t 10574.13-2003 |

| 银及银合金 | ag含量(50%-99.5%)元素分析 (cu/fe/pb/ni/sb/zn/bi/pd/se/te/sb/ag) |

gb/t 11067-2006 |

| 锌及锌合金 | 元素分析(al/cu/mg/fe/cd/sn/pb/ni/zn) 牌号鉴定、牌号推荐 |

gb/t 12689.12-2004 |

| 铂及铂合金 | pt(85%-97%)含量 pt(99%-99.99%)含量pd、au、ag、cd、co、cu、fe、ir、ni、pb、rh、sn、ti、zn、ru | gb/t 21198.4-2007 |

| 金及金合金 | au含量ag、cu、fe、pb、sb、bi、pd、mg、ni、mn、cr、zn | gb/t 11066.8-2009 |

| 钯及钯合金 | pd(47.5%-97%)含量pd(99%-99.99%)含量pd、au、ag、cd、co、cu、fe、ir、ni、pb、rh、sn、ti、zn、ru | gb/t 21198.4-2007 |

| 有铅焊锡 | 元素分析(cu/al/fe/zn/pb/ni/cd/as/sb/bi/ag/sn) | gb/t 10574.13-2003 |

| 高纯铜 | 元素分析(sn/pb/fe/ni/zn/co/mn/al/ mg/be/p/cd/sb/as/cr/ti/ag/c/s/cu)牌号鉴定、牌号推荐 |

gb/t 5121.4-2008 gb/t 5121.27-2008 gb/t 5121.8-2008 |

| 普通黄铜、铅黄铜、锡青铜、铍青铜、硅青铜 | 成分分析(sn/pb/fe/ni/zn/co/mn/al/mg/be/cu) 牌号鉴定、牌号推荐 |

gb/t 5121.27-200 gb/t 5121.1-2008 |

- >> t1纯铜牌号鉴定

- >> 钛合金行业应用及成分分析介绍

- >> 钢铁成分分析方法介绍

| 配方分析 | 金属分析 | 高分子材料剖析 | 无机材料元素分析 | 有机材料中组分或元素分析 |

1.镀层分析:金属镀层及塑胶材料镀层的元素定性定量分析。

2.粉末分析:酸锂、三氧化二锑,四氧化三铅等粉末材料的元素定性定量分析。

3.其它无机材料分析:氨水、硝酸银、乙酸、氯化钠等含元素定性定量分析。

| 可分析样品 | 分析项目 | 参考标准 |

|---|---|---|

| 粉末冶金 | 元素分析(c/s/si/mn/p/cr/ni/cu/mo/al/fe/zn/as/sb/bi/b/pb/cd/sn/co/w/v) | epa 6010c-2007 |

| 钴酸锂/磷酸铁锂/磷酸锰锂/磷酸铁锰锂 | 元素分析(c/s/ni/mn/fe/ca/na) | gb/t23367.1-2009 gb/t 23367.2-2009 gb/t 14265-93 |

| 磁铁/磁芯 | 可测元素(c/s/si/cu/mn/ni/cr/zn/mo/p/al/bi/ag/sb/cd/as/nb/au/b/w/v/la/ce/pr/nd/sm/eu/gd/tb/dy/ho/er) | epa 6010c-2007 gb/t 20123-2006 |

| 硝酸银 | agno3含量、外观、ph值、澄清度试验、氯化物、硫酸盐、铁、铜、铅、盐酸不溶物 | gbt 670-2007 |

| 氨水 | nh3含量、蒸发残渣、氯化物、硫化物、硫酸盐、碳酸盐、磷酸盐、钠、镁、钾、钙、铁、铜、铅、还原高锰酸钾物质 | gbt 631-2007 |

| 乙酸(冰醋酸) | ch3cooh含量、结晶点、蒸发残渣、与水混合试验、氯化物、硫酸盐、铁、铜、锌、铅、乙酸酐、还原性重铬酸盐物质 | gbt 676-2007 |

| 氯化铵 | 氯化铵含量、ph值、澄清度试验、水不溶物、灼烧残渣、硫酸盐、磷酸盐、钠、镁、钾、钙、铁、镍、铜、锌、铅 | gbt658-2006 |

| 电镀用氯化镍 | 镍、钴、锌、铁。铜、铅、镉、铬、砷、汞、锰、水不溶物、硝酸盐 | hgt 2771-2009 |

| 氯化钠 | 氯化钠含量、ph值、澄清度试验、水不溶物、干燥失重、碘化物、溴化物、硫酸盐、总氮量、磷酸盐、砷、镁、钾、钙、铁、钡、重金属、六氰合铁酸盐 | gb/t 1266-2006 |

| 三氧化二锑 | sb2o3含量、砷、铅、铁、铜、硒、铋、镉 | gb/t 4062-2013 |

- >> 电子探针在表面材料分析中的应用

- >> 塑料表面白色物质原因分析

- >> 聚焦离子束(fib)技术介绍

| 配方分析 | 金属分析 | 高分子材料剖析 | 无机材料元素分析 | 有机材料中组分或元素分析 |

高分子材料剖析是利用现有的仪器分析手段,对高分子材料的主成分以及其填料、增塑剂等成分进行定性定量的一种分析方法。

服务主要包括:

高分子材料主成分鉴定、橡胶种类鉴定、高分子材料成分剖析、无机填料测试等。

常见的需要测试的产品有:

塑料:聚乙烯(pe)、聚丙烯(pp)、聚氯乙烯(pvc)、聚苯乙烯(ps)、聚氨酯(pu)、聚酰胺(pa)、聚甲醛(pom)、聚苯硫醚(pps)、聚碳酸酯(pc)、聚甲基丙烯酸甲酯(pmma)、聚对苯二甲酸乙二醇酯(pet)等。

橡胶:氯丁橡胶(cr)、天然橡胶(nr)、丁苯橡胶(sbr)、丁基橡胶(iir)、丁腈橡胶(nbr)、乙丙橡胶(epm)等。

纤维:棉、麻、毛天然纤维,黏胶纤维等合成纤维。

涂料剖析:油脂漆、天然树脂漆、酚醛漆、沥青漆、醇酸漆、氨基漆、硝基漆、过氧乙烯漆、环氧漆等。

有机溶剂剖析:油漆稀释剂,脱漆剂,电子电器行业使用的清洗剂和溶剂等。

其他材料剖析:助焊剂、表面活性剂等

案例1

高分子材料主成分定性

主成分定性主要是利用傅里叶变换红外光谱仪(ftir)对材料进行测试,获取其红外光谱,通过分析其出峰位置的所属的官能团,并对照其标准谱图,判断样品所属的高分子类型。例如:

由红外光谱结果可知,3392.01cm-1 处的强吸收峰谱带为-oh 的伸缩振动吸收,c=o伸缩振动的吸收在1732.68cm-1 ,1267.63cm-1处是包含苯环碳的c-c-o不对称伸缩振动,1124.32cm-1和1069.29cm-1处的双峰为o-ch2-ch2的伸缩振动吸收。3000~2800cm-1为饱和c-h的伸缩振动区域,>3000cm-1处的小峰为饱和c-h伸缩振动。1500~1300cm-1之间为ch3和ch2 的弯曲变形振动区域。742.71cm-1处的吸收峰为苯环的邻位双取代吸收。通过比较样品图谱与标准图谱可知,样品的主成分为醇酸树脂。

案例2

橡胶种类鉴定

橡胶鉴定主要是依据《gbt 7764-2001 橡胶鉴定 红外光谱法》标准方法,通过热解法对样品进行前处理,利用傅里叶变换红外光谱仪(ftir)对样品进行进行测试,获取目标样品的红外光谱图,通过分析其出峰位置的所属的官能团,并对照其标准谱图,判断样品所属的橡胶种类。

例如:客户有一款样品,需要对其进行所属橡胶种类鉴定。经过分析:

由红外图谱可知,样品mx150711010中2237.28cm-1处为-c≡n的特征吸收,968.08cm-1处为-ch=ch-的1,4反式双取代结构的特征吸收,1605.27cm-1处为脂族-c=c-的特征吸收,结合橡胶的参比光谱可知,样品mx150714010的主成分为丁腈橡胶。

案例3

高分子材料成分剖析

高分子成分剖析是通过对样品进行前处理,结合多种大型仪器(如ftir、gcms、hplc、tga、tma、sem-eds等)联合分析,得到样品成分中的大量谱图以及含量信息,并结合产品工艺等大量信息,最终确定目标样品的各种成分及含量的过程。

例如:客户有一款样品,需要做成分剖析。经凯发官网入口首页-凯发一触即发结合ftir、gcms、tga、sem-eds联合分析后,得到以下样品成分及含量信息。

| 成分名称 | cas | 百分含量% |

|---|---|---|

| 聚苯乙烯丁二烯共聚物 | 9003-55-8 | 59.5 |

| 碳酸钙 | 471-34-1 | 37.6 |

| 二氧化钛 | 1317-80-2 | 0.8 |

| 抗氧剂1076 | 2082-79-3 | 0.6 |

| 抗氧剂168 | 31570-04-4 | 0.2 |

| 抗氧剂264 | 128-37-0 | 0.5 |

| 紫外线吸收剂uv-329 | 3147-75-9 | 0.5 |

| 其他 | / | 0.3 |

- >> t1纯铜牌号鉴定

- >> 钛合金行业应用及成分分析介绍

- >> 钢铁成分分析方法介绍

| 配方分析 | 金属分析 | 高分子材料剖析 | 无机材料元素分析 | 有机材料中组分或元素分析 |

有机材料主成份定性分析:

通过材料主成分分析,鉴定材质类别,检验鉴别假冒或虚报商品名称,提高企业产品质量。

高分子材料中无机填料测试:

测试高分子材料中无机氧化物,无机颜料及填料(如炭黑,二氧化硅,氧化镁,氧化钙、氧化锌、二氧化钛、玻璃纤维等)和无机盐(碳酸钙,硅酸盐等)。

有机材料的元素测试:

测试有机材料中的硅、镁、铝、钙、铅,镉、砷等元素,或根据您的要求测试有机液体或其他材料中的元素含量。

天然乳胶测试:

医疗设备中天然乳胶测试:如医用手套、口腔和鼻腔气管、静脉导管、口罩、血压袖套等;

消费类产品中天然乳胶测试:橡皮擦、橡胶带、奶嘴、洗涤手套、手柄和垫子等;

石棉测试:

石棉被分类为致癌物质。因此很多国家都制定了相关法规或管理办法限制石棉的使用。

- >> pcb/pcba ul认证服务介绍

- >> 电子元器件真伪鉴别服务介绍

- >> 聚焦离子束(fib)技术介绍

| 配方分析 | 金属分析 | 高分子材料剖析 | 无机材料元素分析 | 有机材料中组分或元素分析 |

配方分析是从样品的分析需求出发,系统考虑采取不同物理、化学的分离提纯的技术和方法将样品中的各个组分分离开并进行纯化,然后综合采用各种分析仪器设备对其进行测试,由分析工程师综合分析与验证最终确定其样品的组成与含量的方法。

| 配方分析 | |||

| 焊膏 | 胶黏剂 | 生化试剂 | 农药 |

| 橡胶 | 清洗剂 | 表面活性剂 | 肥料 |

| 塑料 | 脱模剂 | 表面处理剂 | 化妆品 |

| 油墨 | 皮革助剂 | 饲料添加剂 | 印刷化学品 |

| 弹性体 | 橡塑助剂 | 金属加工液 | 电子化学品 |

| 建筑材料 | 水处理剂 | 节能环保助剂 | 精细化学品 |

| 涂料油漆 | 造纸助剂 | 选矿冶炼助剂 | 药品、保健品 |

| 金属制品 | 建筑助剂 | 纺织印染助剂 | 食品及添加剂 |

| 玩具、道具 | 油田助剂 | 油品及添加剂 | 木材及玻璃助剂 |

配方分析作用

1.分析行业优秀产品,帮企业引进与吸收新技术,实现再创新提供有力的科学依据及强大的技术支撑。

2.分析同行优势产品,为企业的产品配方研究、产品开发提供科学依据、为企业管理者做决策提供重要的参考信息。

3.分析企业产品,为生产改进,完善生产工艺提供重要的科学指引。

测试项目

1.配方分析(定向开发)-定性定量分析样品中的组分,分离检测出各助剂总量,不对各助剂的具体组分进行定性定量。用于了解材料的基本组成,检出限为1%,适用于产品的监控改进与定向开发。

2.配方分析(快速应用)-定性定量分析样品中各组分,分离检测出各助剂的具体含量,表征出材料添加剂种类与含量或存在形式,检出限为0.1%,适用于产品的质量检测与快速开发应用。

配方分析流程

常用测试标准

1.astm e1252-98(2013)e1《高分子材料主成分定量分析》

2.gb/t 7764-2001《橡胶鉴定 红外光谱法 》

3.gb/t 9722-2006 《化学试剂 气相色谱法通则》

4.gb/t 17359-2012《电子探针和扫描电镜x射线能谱定量分析通则》

5.iso 7270-2005《橡胶 热解气相色谱分析法》

常用设备

1.傅里叶变换红外光谱仪(ftir)

2.气相色谱-质谱联用仪(gc-ms)

3.液相色谱-质谱联用仪(lc-ms)

4.离子色谱仪(ic)

5.差示扫描量热法(dsc)

6.扫描电子显微镜-x射线能谱仪(sem-eds)

7.热重分析仪(tga)

]]>

| 硬度试验 | 拉伸试验 | 冲击韧性试验 | 高温力学性能 |

| 疲劳性能 | 磨损性能 | 断裂韧度试验 | 弯曲与压缩性能 |

简介:

硬度测试是检验材料性能的重要指标之一.,也是最快速最经济的方法之一。硬度测试能反映出材料在化学成分、组织结构和处理工艺上的差异。常被作为监督手段应用于各行各业。

分类:

洛氏硬度、维氏硬度、显微维氏硬度、布氏硬度、肖氏硬度、纳米压痕硬度、邵氏硬度等。

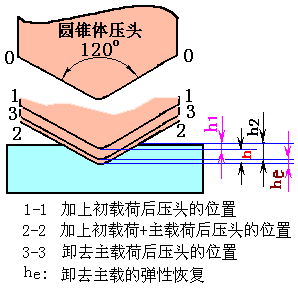

洛氏硬度

简介:

洛氏硬度没有单位,是一个无纲量的力学性能指标,其最常用的硬度标尺有a、b、c、r、m、l等,通常记作hra、hrb、hrc等,其表示方法为硬度数据 硬度符号,如50hrc。

测试标准:

astm e18、gb/t 230.1、astm d785、iso 2039-2、gb/t 3398.2等。

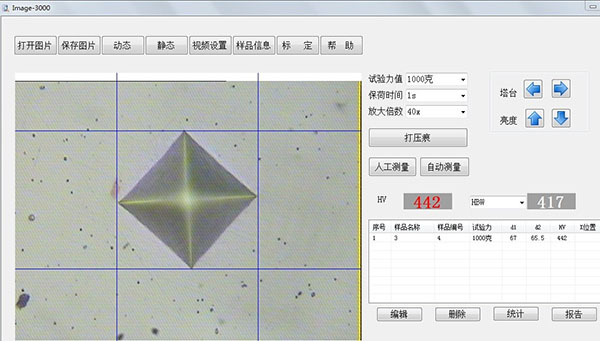

维氏硬度

简介:

维氏硬度通常表示如下:600hv30/20,v前面的数值为硬度值,后面则为试验力,如果试验力保持时间不是通常的10-15秒,还需在试验力值后标注保持时间。如:600hv30/20---采用30千克力的试验力,保持20秒,得到硬度值为600。

测试标准:

gb/t 4340.1、iso 6507、astm e384等。

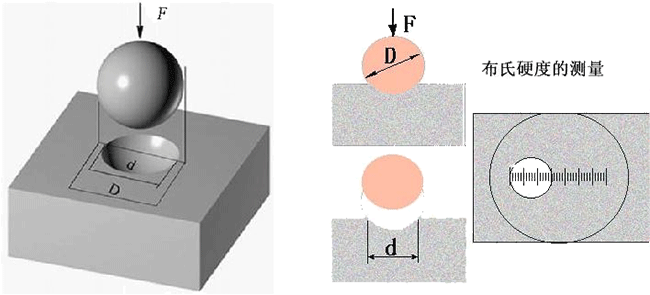

布氏硬度

简介:

布氏硬度的符号用 hbs或hbw表示。适用于铸铁、非铁合金、各种退火及调质的钢材,不宜测定太硬、太小、太薄和表面不允许有较大压痕的试样或工件。

测试标准:

gb/t 231.1、astm e10

- >>

- >> 硬度介绍

- >> 聚焦离子束(fib)技术介绍

| 硬度试验 | 拉伸试验 | 冲击韧性试验 | 高温力学性能 |

| 疲劳性能 | 磨损性能 | 断裂韧度试验 | 弯曲与压缩性能 |

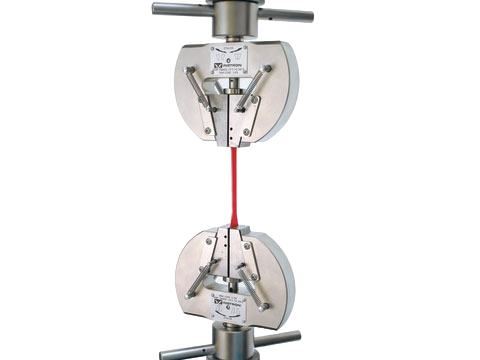

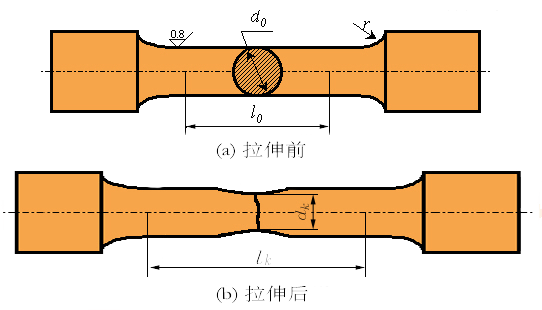

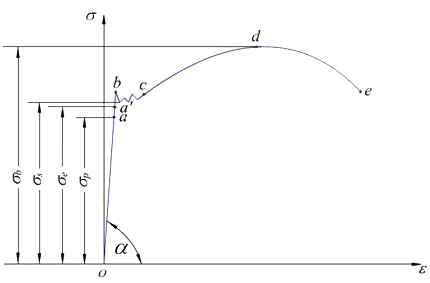

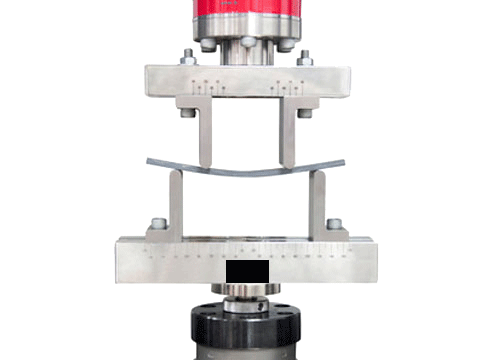

简介:

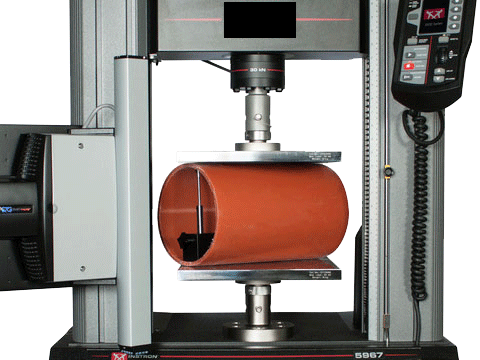

拉伸试验是指在承受轴向拉伸载荷下测定材料特性的试验方法。拉伸试验可测定材料的一系列强度指标和塑性指标弹性极限、伸长率、弹性模量、比例极限、面积缩减量、拉伸强度、屈服点、屈服强度和其它拉伸性能指标。

测试标准:

gb/t 228.1、astm e8/e8m、iso 6892-1、gb/t 1040、iso 527、astm d638等。

测试演示图

典型试样

典型测试曲线

- >>

- >> 硬度介绍

- >> 稳态法测量材料的导热系数

| 硬度试验 | 拉伸试验 | 冲击韧性试验 | 高温力学性能 |

| 疲劳性能 | 磨损性能 | 断裂韧度试验 | 弯曲与压缩性能 |

简介:

测定材料承受弯曲载荷时的力学特性的试验,是材料机械性能试验的基本方法之一。常见测试项目有弯曲模量,弯曲强度等。

测试标准:

gb/t 232、iso 7438、gb/t 9341、iso 178、astm d790等。

测试演示

典型曲线

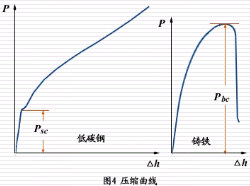

简介:

测定材料在轴向静压力作用下的力学性能的试验,是材料机械性能试验的基本方法之一。试样破坏时的最大压缩载荷除以试样的横截面积,称为压缩强度极限或抗压强度。压缩试验主要适用于脆性材料,如铸铁、轴承合金和建筑材料等。对于塑性材料,无法测出压缩强度极限,但可以测量出弹性模量、比例极限和屈服强度等。

测试标准:

gb/t 7314、gb/t 1041

压缩测试演示

典型曲线

- >> 电子元器件切片观察

- >> 涂层/镀层失效分析服务介绍

- >> pcb爆板失效分析

| 硬度试验 | 拉伸试验 | 冲击韧性试验 | 高温力学性能 |

| 疲劳性能 | 磨损性能 | 断裂韧度试验 | 弯曲与压缩性能 |

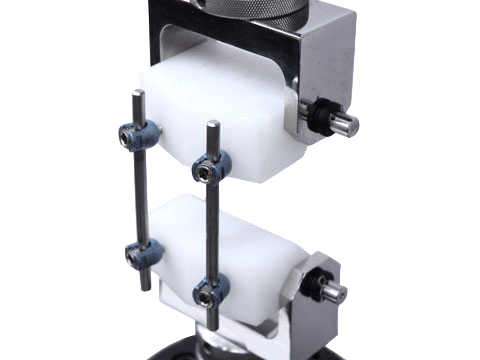

简介:

测试材料抵抗冲击载荷的能力,冲击韧度指标的实际意义在于揭示材料的变脆倾向,分为简支梁冲击试验和悬臂梁冲击。简支梁冲击试验(又称夏比冲击charpy impact)悬臂梁冲击实验又称izod冲击试验。

测试标准:

astm e23、gb/t 229、gb/t 1043、gb/t 1843等。

测试示意图

悬臂梁与简支梁演示

- >>

- >>稳态法测量材料的导热系数

- >>颗粒物清洁度检测的概述

| 硬度试验 | 拉伸试验 | 冲击韧性试验 | 高温力学性能 |

| 疲劳性能 | 磨损性能 | 断裂韧度试验 | 弯曲与压缩性能 |

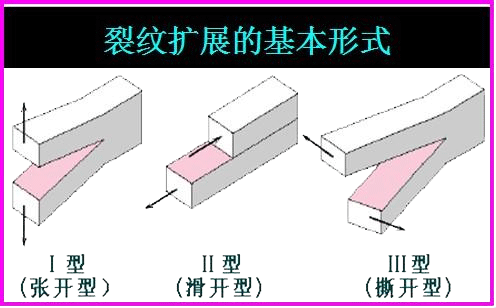

简介:

断裂韧度试验是在线弹性断裂力学及弹塑性断裂力学基础上发展起来的一种评定材料韧性的力学试验方法,测定带裂纹构件抵抗裂纹失稳扩展能力。测定带裂纹构件抵抗裂纹失稳扩展能力可测试材料断裂韧度、裂纹张开位移、动态断裂韧度等性能参数。

测试标准:

gb/t 4161

静态断裂韧度

裂纹扩展形式

- >> 钛合金行业应用及成分分析介绍

- >> 焊接工艺评定

- >> 钢铁成分分析方法介绍

| 硬度试验 | 拉伸试验 | 冲击韧性试验 | 高温力学性能 |

| 疲劳性能 | 磨损性能 | 断裂韧度试验 | 弯曲与压缩性能 |

简介:

疲劳破坏是机械零部件早期失效的主要形式,疲劳研究的主要目的是精确地估算材料结构的零部件的疲劳寿命保证在服役期内零部件不会发生疲劳失效。其包括以下项目对称应力下的疲劳、非对称循环应力下的疲劳、应变疲劳(低周疲劳)、疲劳裂纹扩展速率、热疲劳试验、腐蚀疲劳试验、接触疲劳试验、高温疲劳试验、低温疲劳试验。

测试标准:

iso 12108、gb/t 15248、gb/t 10622、astm e647等。

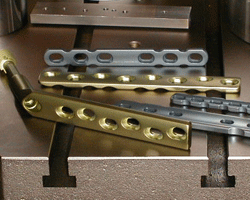

高周疲劳

金属骨板弯曲疲劳

]]>

| 硬度试验 | 拉伸试验 | 冲击韧性试验 | 高温力学性能 |

| 疲劳性能 | 磨损性能 | 断裂韧度试验 | 弯曲与压缩性能 |

简介:

高温力学性能是指高温下零部件因抵抗外力作用而产生各种变形和应力的能力,如强度、弹性、塑性等。在高温下,由于液相的出现,液相的性质、数量及分布状态,对材料的力学性能影响极大。其测试项目包括高温蠕变、持久强度、应力松弛、高温短时拉伸试验。

测试标准:

gb/t 4338、iso 783、astm e21

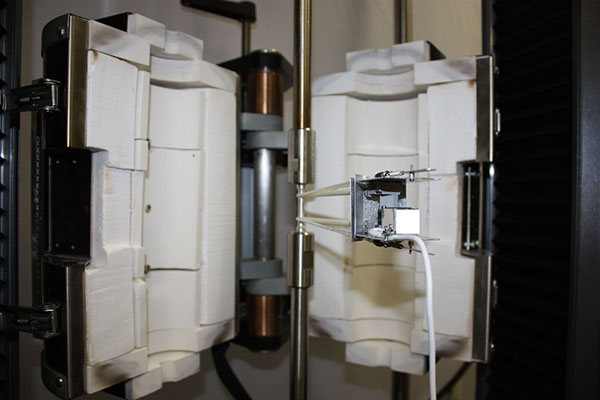

高温拉伸

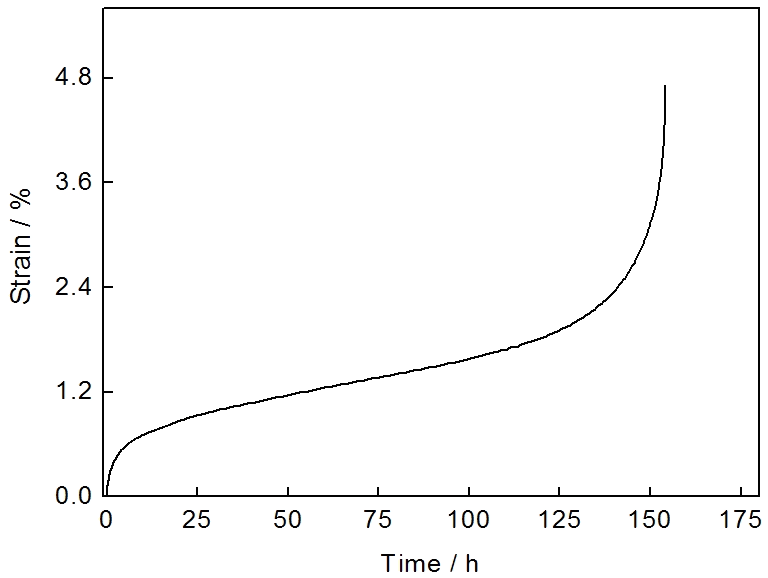

蠕变曲线

]]>

| 硬度试验 | 拉伸试验 | 冲击韧性试验 | 高温力学性能 |

| 疲劳性能 | 磨损性能 | 断裂韧度试验 | 弯曲与压缩性能 |

简介:

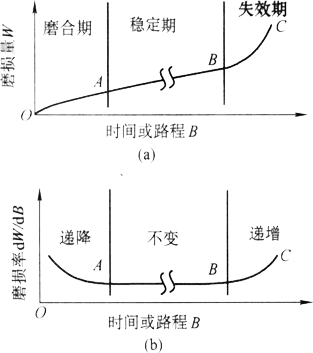

测定材料抵抗磨损(wear test)能力的一种材料试验。通过这种试验可以比较材料的耐磨性优劣。磨损试验比常规的材料试验要复杂。首先需要考虑零部件的具体工作条件并确定磨损形式,然后选定合适的试验方法,以便使试验结果与实际结果较为吻合。磨损模型分为黏着磨损、磨粒磨损、冲蚀磨损、腐蚀磨损、微动磨损。

测试标准:

gb/t 12444

易磨损部件

磨损性能曲线

]]>

| 热重分析(tga) | 热机械分析(tma) | 材料导热性能分析 |

| 动态热机械分析(dma) | 差示扫描量热分析(dsc分析) |

在温度变化过程中(升/降/恒温),测量样品和参比物之间热流差的变化。

利用差示扫描量热仪,可以研究材料的熔融与结晶过程、结晶度、玻璃化转变、相转变、液晶转变、氧化稳定性(氧化诱导期 o.i.t.)、反应温度与反应热焓,测定物质的比热、纯度,研究高分子共混物的相容性、热固性树脂的固化过程,进行反应动力学研究等。该技术可以广泛应用于塑料、橡胶、纤维、涂料、粘合剂、医药、食品、生物有机体、无机材料、金属材料与复合材料等领域。

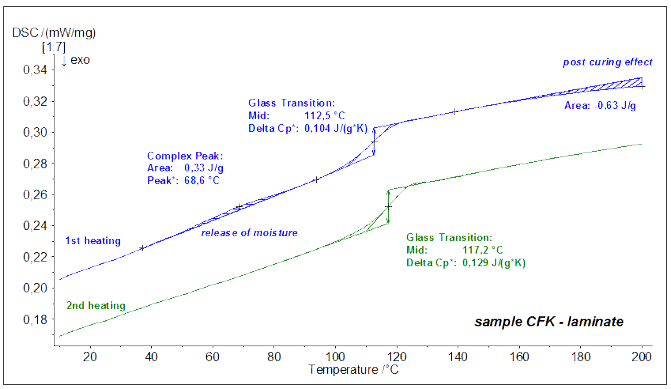

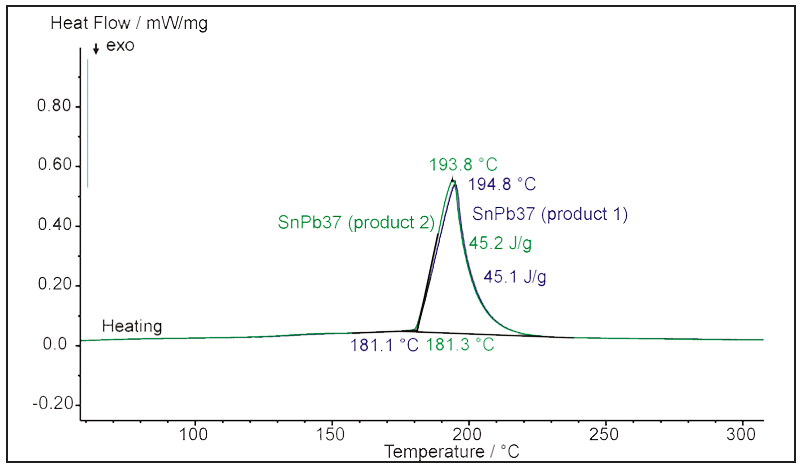

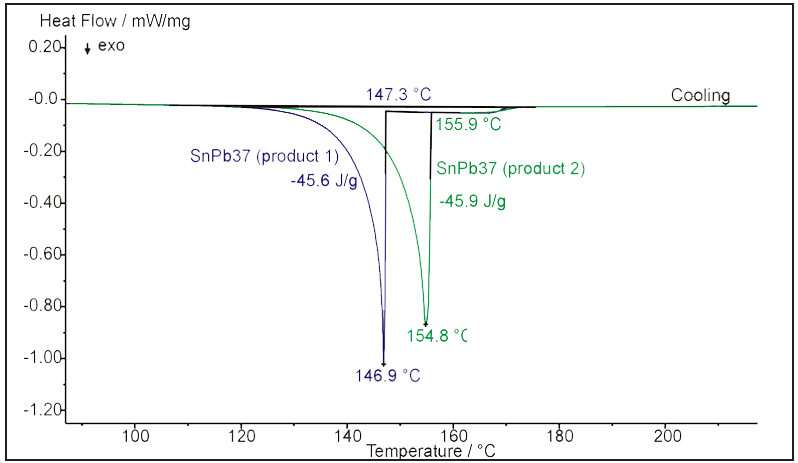

dsc测试曲线分析

玻璃化转变温度

熔点

结晶温度

]]>

| 热重分析(tga) | 热机械分析(tma) | 材料导热性能分析 |

| 动态热机械分析(dma) | 差示扫描量热分析(dsc分析) |

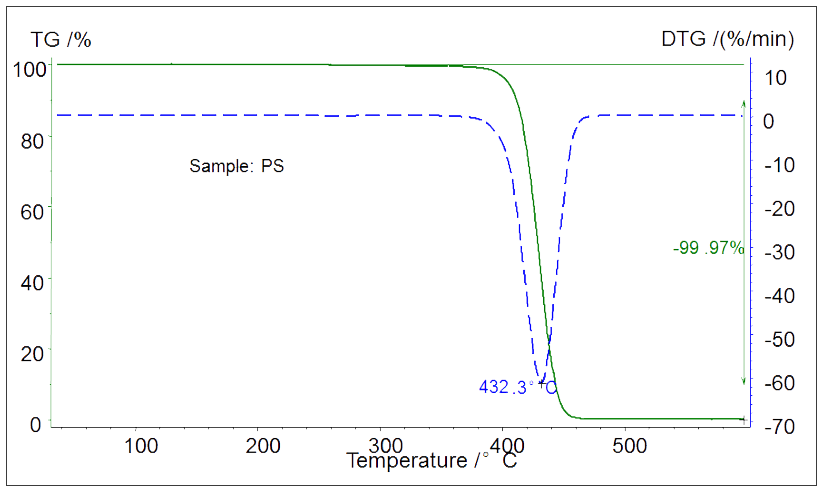

在温度变化过程中(升/降/恒温) ,测量样品的重量随温度或时间的变化过程。

利用热重分析法,可以测定材料在不同气氛下的稳定性与氧化稳定性,可对分解、吸附、解吸附、氧化、还原等物化过程进行分析(包括利用 tg 测试结果进一步作表观反应动力学研究),可对物质进行成分的定量计算,测定水分、挥发成分及各种添加剂与填充剂的含量。

该方法可以广泛应用于塑料、橡胶、涂料、药品、催化剂、无机材料、金属材料与复合材料等各领域的研究开发、工艺优化与质量监控。

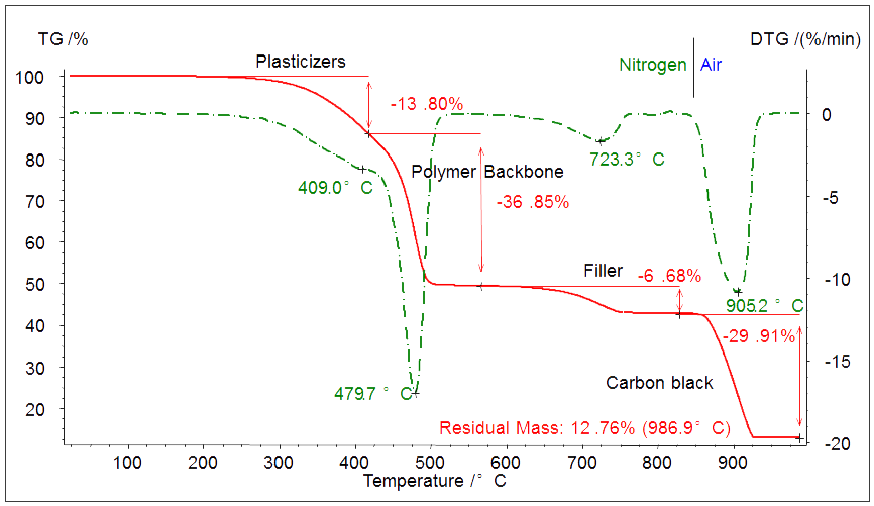

热重实验的曲线解析

tga分析曲线:

热裂解温度

聚合物的成分分析

]]>

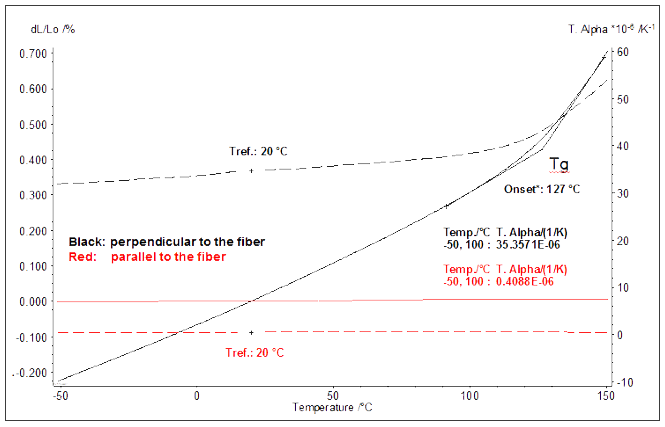

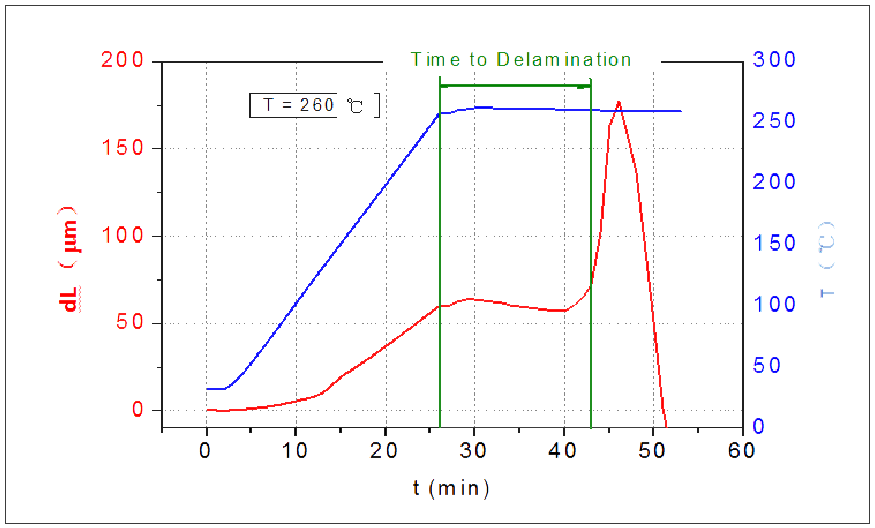

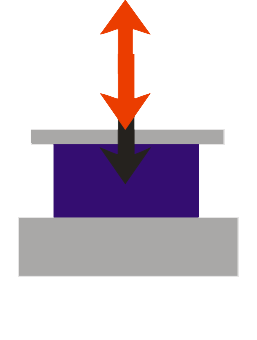

| 热重分析(tga) | 热机械分析(tma) | 材料导热性能分析 |

| 动态热机械分析(dma) | 差示扫描量热分析(dsc分析) |

热机械分析仪( tma)可以广泛应用于塑胶聚合物、陶瓷、金属、建筑材料、耐火材料、复合材料等领域。 该技术的基本原理是,在一定的载荷与温度程序(升/降/恒温及其组合)过程中, 测量样品的形变。 利用热机械分析仪,可以研究材料的如下特性:

玻璃化温度

致密化和烧结过程

热处理工艺优化

软化点检测

相转变过程

反应动力学研究

tma曲线分析:

热膨胀测量

pcb板爆板时间

]]>

| 热重分析(tga) | 热机械分析(tma) | 材料导热性能分析 |

| 动态热机械分析(dma) | 差示扫描量热分析(dsc分析) |

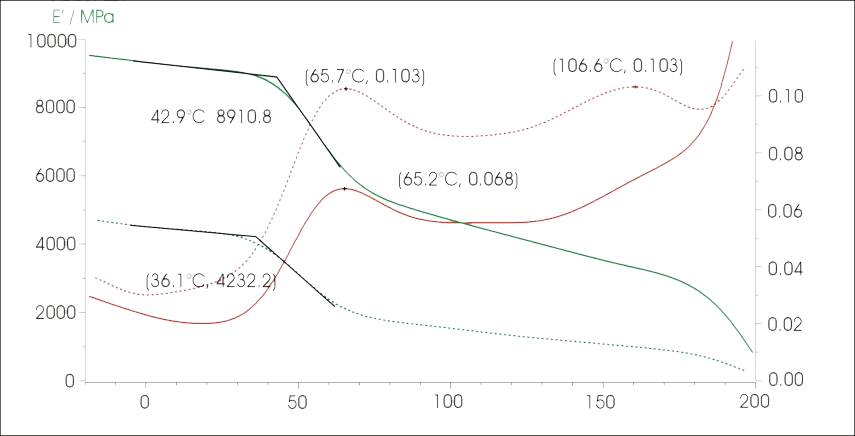

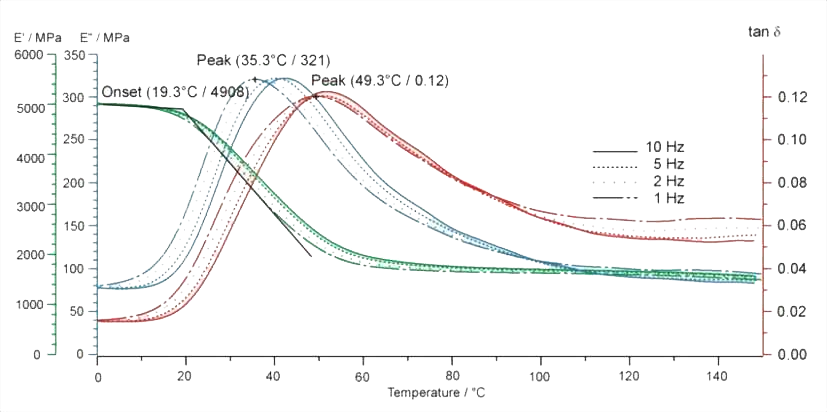

使样品处于程序控制的温度下,并施加单频或多频的振荡力,研究样品的机械行为,测定其储能模量、损耗模量和损耗因子随温度、时间与力的频率的函数关系。广泛应用于热塑性与热固性塑料、橡胶、涂料、金属与合金、无机材料、复合材料等领域。

dma 典型应用:

1.刚性(e’)

2.阻尼特性(e”, tgδ)

3.蠕变与应力松弛

4.滞后与内耗

5.玻璃化转变

6.相转变

7.软化温度

8.次级松弛

9.固化过程

dma 形变模式:

|

|

|

||||

| 三点弯曲 | 单双悬臂 | 拉伸 | ||||

|

||||||

dma典型图谱:

dma典型图谱1

dma典型图谱2

]]>

| 热重分析(tga) | 热机械分析(tma) | 材料导热性能分析 |

| 动态热机械分析(dma) | 差示扫描量热分析(dsc分析) |

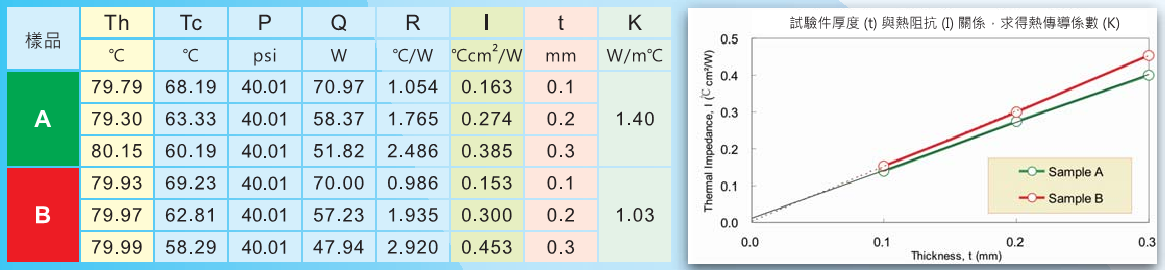

1.稳态热流法

适用范围:适用于均质及非均质之导热电绝缘热界面材料的等效热传导系数与热阻抗测试,如:导热膏、导热片、导热胶、界面材料、相变化材料、陶瓷、金属、基板、铝基板、覆铜基板、软板等。 测量范围:导热系数0.1~20 w/(m•k),热阻抗>0.01℃•cm2/w

依据标准

astm d5470-12热导性电绝缘材料的热传输特性的标准试验方法

样品要求

稳态法通常要求试样质地均匀、干燥、平直、表面光滑。固态样品尺寸要求:27mm×27mm,厚度<5mm

测试实例

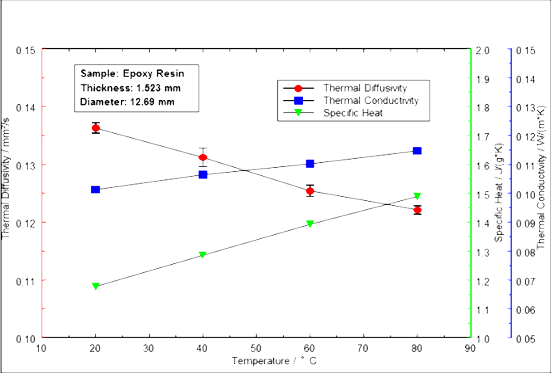

2.激光闪射法(lfa)

激光闪射法可以应用于广泛的材料领域,包括石墨、金属、陶瓷、聚合物、复合材料等,测量温度范围宽(常温~500℃),测量范围可达0.1~2000 w/(m•k)。该方法是非接触式与非破坏式的测量技术,具有样品制备简易,所需的样品体积小,测量速度快,测量精度高等众多优点。不仅能精确地直接测量热扩散系数,也可乘以样品的比热容和密度,计算导热系数。

依据标准

astm e1461-13用闪光法测定热扩散率的试验方法

样品要求

样品内部组成应均匀一致, 上下表面必须平行光滑, 厚度均匀一致。

测试实例

]]>

| 外观检测 | |||

测试范围:

全焊透的对接焊缝、t型接头、支接管、角焊缝等。

详述的试验不提供接头力学性能方面的信息。这些性能与应用有关时,应进行附加的的评定,如对接焊缝评定(焊缝及热影响区表面无裂纹、未融合、夹渣、弧坑、气孔,焊缝咬边深度不应超过0.5mm等等)。

]]>

| 无损探伤 | |||

x射线检验

测试范围:

全焊透的对接焊缝、t型接头、支接管等。

射线检验是检验焊缝内部缺陷准确而可靠的方法之一,它可以显示出缺陷在焊缝内部的形状,位臵和大小。 x射线检验的原理:它是利用x射线高能射线程度不同地透过不透明物体,使照相底片得以感光,从而进行焊接检验。 焊缝在射线检查之前,必须进行表面检查,表面上的不规则程度应不妨碍对底片上缺陷的辨认,否则应加以休整。

超声波检测技术

测试范围:

全焊透的对接焊缝、t型接头、支接管等。

超声检测技术等级分为a、b、c三个检测级别。超声检测技术等级选择应符合制造、安装、在用等有关规范、标准及设计图样规定。

不同检测技术等级的要求

1.a级检测 a级检测技术适用于与承压设备有关的支承件和结构件焊接接头检测。

2.b级检测 b级检测技术适用于一般承压设备对接焊接接头的检测。

3.c级检测 c级检测技术适用于重要承压设备对接焊接接头检测。采用c级检测时应将焊接接头的余高磨平。

母材检测的要点如下:

检测方法:接触式脉冲反射法,采用频率2mhz~5mhz的直探头,晶片直径10mm~25mm。

检测灵敏度:将无缺陷处第二次底波调节为显示屏满刻度的100%。

凡缺陷信号幅度超过显示屏满刻度20%的部位,应在工件表面作出标记,并予以记录。

缺陷位置的测定

| 表面裂纹检测 | |||

测试范围:

全焊透的对接焊缝、t型接头、支接管、角焊缝等。

表面裂纹的定义:

缝中原子结合遭到破坏,形成新的界面而产生的缝隙称为裂纹。

裂纹的分类

根据裂纹尺寸大小,分为三类:(1)宏观裂纹:肉眼可见的裂纹。(2)微观裂纹:在显微镜下才能发现。(3)超显微裂纹:在高倍数显微镜下才能发现,一般指晶间裂纹和晶内裂纹。

:

1.渗透法

渗透法是一种简单而有效的工作表面无损检测方法。它主要用于检测工件表面的细致缺陷。

荧光检测是将工件浸入一种附着力强、表面张力小的荧光液中,然后把工件从中取出,并将工件表面荧光液洗净,接着在上面喷涂一层显示剂,目的是将深入缺陷中的荧光液吸出。经过上述处理,把工件置于紫外线的辐射作用下,便能使深入缺陷的荧光液发光,缺陷被发现。

着色检测是利用物理学中的毛细、渗透、吸附现象,利用显示剂呈现工件表面缺陷的方法。它是使用一种不含荧光物质而带色的渗透液,一般为深红色,方法同荧光法,此法不需要紫外光源,可以在明亮的可见光中进行。

2.磁粉法

磁粉法使通过对被检工件施加磁场使其磁化,在工件的表面或近表面缺陷处将有磁力线逸出工件表面而形成漏磁场,有磁极的存在就能吸附附加在工件表面的磁粉形成聚集磁痕,从而显示出缺陷的存在。

]]>

| 拉伸测试 | |||

测试范围:

全焊透的对接焊缝。

对接接头横向的试样和试验应符合gb/t2651规定。

对于外径大于50mm的管子,应去除两面多余的焊缝金属,使得试样厚度与管壁厚度相同。

对于外径小于或等于50mm的管子,采用较小管子的整个截面时,允许保管管子内表面的焊缝余高。

除非试验之前另有规定,试样的拉伸强度一般不低于母材的下限值。

对于异种母材的接头,拉伸强度一般不得低于较低强度母材的下限值。

]]>

| 弯曲测试 |

测试范围:

全焊透的对接焊缝。

对接接头的试样和试验应符合gb/t2653规定。

厚度小于12mm时,应做两个正弯和两个背弯试验,当厚度大于或等于12mm时,建议用四个侧弯代替两个正弯和两个背弯试验。

对于板子的异种钢或异种成分对接接头,可以采用一个纵向背弯或一个纵向正弯试样代替四个横向弯曲试验。

弯头的直径应为试样厚度的四倍,延伸率大于(或等于)20%的母材,弯曲角度应为180°。

]]>

| 冲击测试 |

测试范围:

全焊透的对接焊缝。

冲击试样和试验应符合相关标准(gb/t2650)的要求。

一般采用v型缺口试样,缺口可以开在焊缝金属或热影响区上。

vwt型试样表示缺口开在焊缝金属,vht型试样表示缺口开在热影响区。

试样应在母材表面2mm以下沿焊缝垂直截取。每个规定部位,各截取一组(3个)试样。

热影响区缺口应距离融合线1~2mm,焊缝金属缺口则开在焊缝中心线上。

厚度大于50mm时,应取两组附加试样,一组取自焊缝金属,一组取自恰好位于中间厚度的热影响区或焊缝根部。

除非应用标准另有要求,冲击功一般应符合对应的母材标准,每组三个试样的平均值应满足规定的要求,单个值可以低于规定的最低平均值,但不得低于该数值的70%。

对于异种刚接头,应采用每侧母材热影响区的试样进行冲击试样。

用一个试件评定多个焊接方法时,冲击试样应取自每个焊接的焊缝金属和热影响区。

]]>

| 硬度测试 |

全焊透的对接焊缝、t型接头、支接管、角焊缝等。

硬度试样应按有关标准进行。为了测量和记录焊接接头的硬度分布,压痕应打在焊缝、热影响区和母材上。厚度小于5mm的材料,应在表面2mm处打一排压痕。厚度超过5mm的材料,应在焊接接头的上下表面2mm处各打一排压痕。双面焊缝、角焊缝和t型接头对接焊缝。可在根部区域增加一排压痕。

每排压痕应至少包裹三个下列区域的硬度测试点:

1.焊缝

2.热影响区

3.母材

- >> 硬度介绍

- >> 颗粒物清洁度检测的概述

- >>

| 低倍金相测试 |

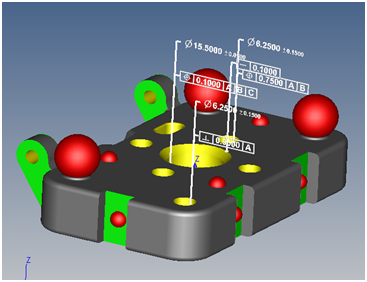

| 缺陷分析 | 尺寸测量 | 逆向工程 | cad数模对比 |

简介:

(ct)采用计算机断层扫描技术,在对被检测物体无损伤的条件下,以二维断层图像或三维立体图像的形式,清晰、准确、直观地展示被检测物体的内部结构、组成、材质及缺损状况。

目的:

确定产品内部可能存在的缺陷的类型、位置以及尺寸。

应用范围:

塑料、陶瓷等复合材料,以及镁、铝和钢原料制成的零件、粘结剂等。

测试步骤:

确认样品类型/材料→放置测量装置中→快速扫描→图像整体透视、任意面剖视→缺陷分析。

典型图片:

]]>

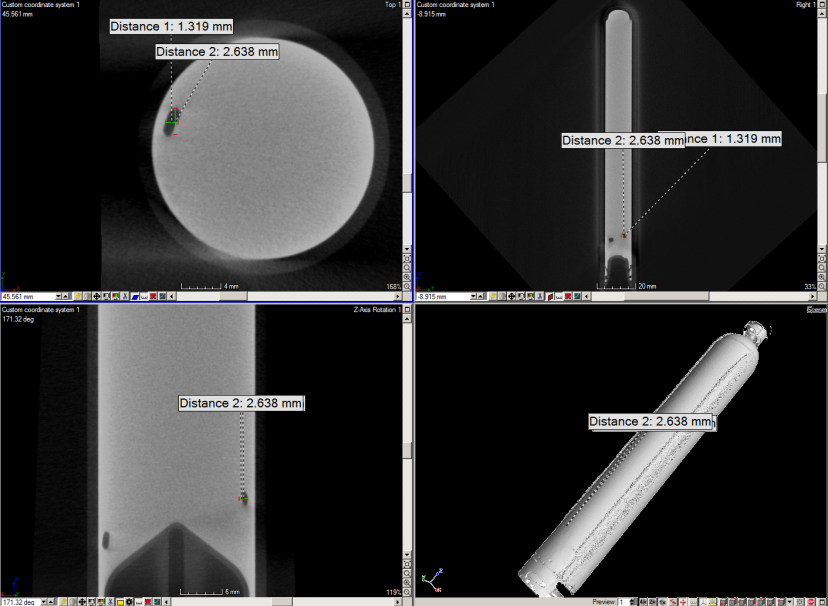

| 缺陷分析 | 尺寸测量 | 逆向工程 | cad数模对比 |

简介:

产品的实际尺寸往往不可或缺,但因物体型面复杂或客观物理条件限制等原因会出现无法获取的情况,ct技术能很好地应对此类问题。

目的:

快速准确地再现目标物体三维立体结构,可视化测定其结构尺寸

应用范围:

电子元器件,汽车零部件,塑料、陶瓷等复合材料构件,镁、铝及其合金件等

测试步骤:

确认样品类型/材料→放置测量装置中→快速扫描→三维立体图像再现→可视化尺寸测量

典型图片:

]]>

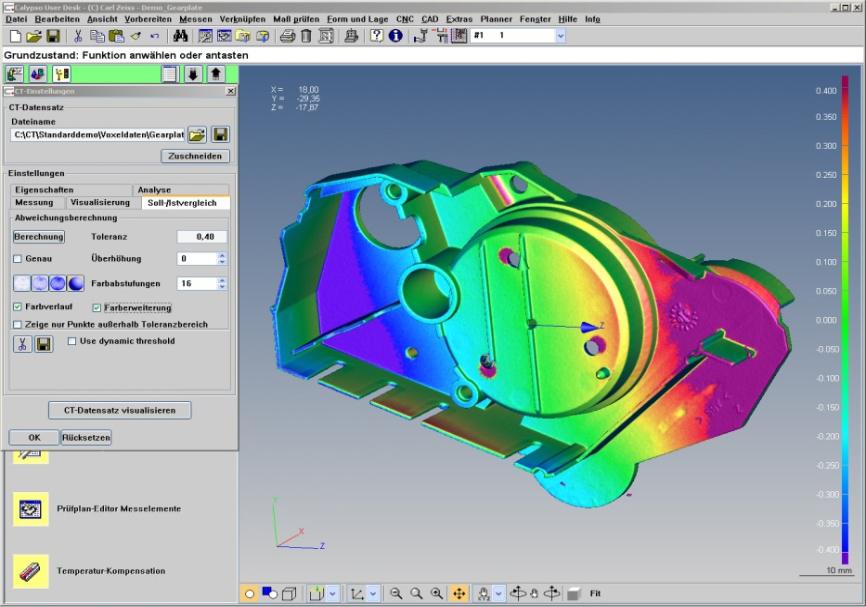

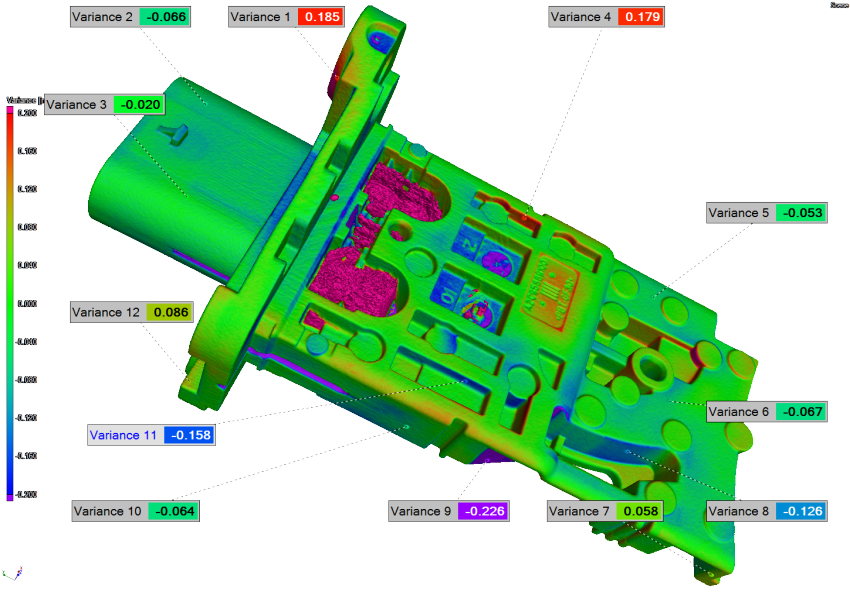

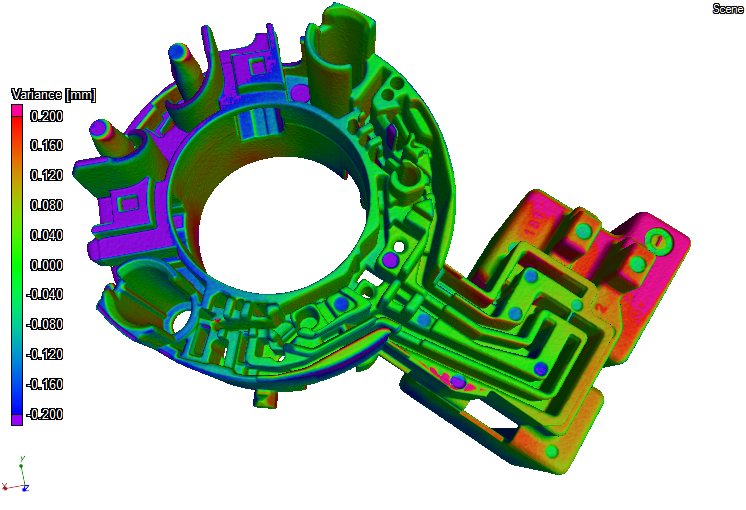

| 缺陷分析 | 尺寸测量 | 逆向工程 | cad数模对比 |

简介:

实际生产的产品与理想的cad模型可能存在一定尺寸差异从而影响产品的性能和使用,分析对比存在的差异反诸于生产工艺的改进是常用的措施

目的:

以直观的色彩偏差快速形象地显示目标结构与其cad数据的偏差

应用范围:

注塑件、装配件、高精密元器件

测试步骤:

确认样品类型→放置测量装置中→快速扫描→对比cad模型→多彩显示模数对比偏差

典型图片:

]]>

| 缺陷分析 | 尺寸测量 | 逆向工程 | cad数模对比 |

简介:

逆向工程一种产品设计技术再现过程,即对一项目标产品进行逆向分析及研究,从而演绎并得出该产品的处理流程、组织结构、功能特性及技术规格等设计要素,以制作出功能相近,但又不完全一样的产品。

目的:

采集待测物体点云数据并以stl文件格式快速输出其cad数据。

应用范围:

模具制品、艺术品、汽车部件、电子元器件。

测试步骤:

确认样品类型→放置测量装置中→快速扫描→点云数据再现三维模型→以stl文件格式输出数据。

典型图片:

]]>

| ct检测 | x-ray检测 | 超声波扫描(c-sam) |

简介:

x-ray是利用阴极射线管产生高能量电子与金属靶撞击,在撞击过程中,因电子突然减速,其损失的动能会以x-ray形式放出。而对于样品无法以外观方式检测的位置,利用纪录x-ray穿透不同密度物质后其光强度的变化,产生的对比效果可形成影像即可显示出待测物之内部结构,进而可在不破坏待测物的情况下观察待测物内部有问题的区域。

目的:

金属材料及零部件、塑胶材料及零部件、电子元器件、电子组件、led元件等内部的裂纹、异物的缺陷检测,bga、线路板等内部位移的分析;判别空焊,虚焊等bga焊接缺陷,微电子系统和胶封元件,电缆,装具,塑料件内部情况分析。

应用范围:

ic、bga、pcb/pcba、表面贴装工艺焊接性检测等。

测试步骤:

确认样品类型/材料→样品放入x-ray设备检测→图片判断分析→标注缺陷类型和位置。

依据标准:

ipc-a-610 ,gjb 548b

典型图片:

.png) |

.png) |

| bga空洞 | bga锡球开裂 |

.jpg) |

.jpg) |

| pcb线路断开 | ic缺陷检查 |

| ct检测 | x-ray检测 | 超声波扫描(c-sam) |

简介:

ct技术能准确快速地再现物体内部的三维立体结构,能够定量地提供物体内部的物理、力学等特性,如缺陷的位置及尺寸、密度的变化及水平、异型结构的型状及精确尺寸,物体内部的杂质及分布等。

目的:

不破坏零件的前提下重建零件从内而外的完整三维模型;材料缺陷分析、失效形式分析、几何与形位公差测量及装配正确性。

应用范围:

电子元器件、高精密元器件、pcb/pcba

测试步骤:

确认样品类型/材料→放置测量装置中→快速扫描→图像整体透视、任意面剖视→缺陷分析

典型图片:

.jpg) |

.jpg) |

| pcb内层缺陷 | 陶瓷电容内部缺陷 |

.jpg) |

.jpg) |

| 焊接质量检查 | bga锡球虚焊 |

]]>

| ct检测 | x-ray检测 | 超声波扫描(c-sam) |

简介:

超声波显微镜 (sat)是scanning acoustic tomography 的简称,又称为c-sam (c-mode scanning acoustic microscope)。此检测为应用超声波与不同密度材料的反射速率及能量不同的特性来进行分析。 利用纯水当介质传输超声波信号,当讯号遇到不同材料的界面时会部分反射及穿透,此种发射回波强度会因为材料密度不同而有所差异,扫描声学显微镜就是利用此特性,来检验材料内部的缺陷并依所接收的信号变化将之成像。

目的:

无损检测电子元器件、led、金属基板的分层、裂纹等缺陷(裂纹、分层、空洞等);通过图像对比度判别材料内部声阻抗差异、确定缺陷形状和尺寸、确定缺陷方位。

应用范围:

塑料封装ic、晶片、pcb、led

测试步骤:

确认样品类型→选择频率探头→放置测量装置中→选择扫描模式→扫描图像→缺陷分析

依据标准:

ipc/jedec j-std-035 ,ipc/jedec j-std-020, mil-std 883g, gjb 548b

典型图片:

.png) |

| 裂纹/die |

.png) |

.png) |

| 分层/die paddle | 分层/lead frame |

| 金属/非金属材料切片分析 | 电子元器件切片分析 | 印制线路板/组装板切片分析 |

目的:

观察样品内部结构及缺陷分析、电镀工艺分析、切片后的样品可以用于观察形貌与分析成份,通过切片的方法来观察内部结构情况、验证样品所发现的疑似异常开裂、空洞等情况。

应用范围:

陶瓷、塑料、电镀产品、复合材料、焊接件、金属/非金属制品、汽车零部件及配件等。

测试步骤:

取样→清洗→真空镶嵌→研磨→抛光→微蚀(如有必要)→金相显微镜/扫描电镜观察/成份分析。

依据标准:

ipc-tm 650 2.1.1 等。

典型图片:

|

|

| 腐蚀深度 | |

|

|

| 凸点异物 | 裂纹深度 |

]]>

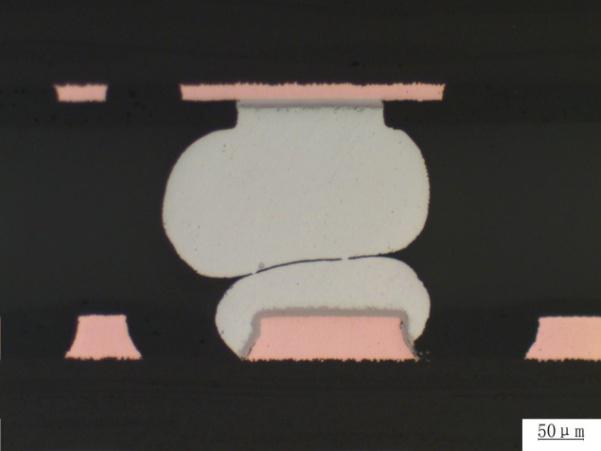

| 金属/非金属材料切片分析 | 电子元器件切片分析 | 印制线路板/组装板切片分析 |

目的:

随着科技水平的发展和工艺的进歩,电子产品越来越微型化、复杂化和系统化,而其功能却越来越强大,集成度越来越高,体积越来越小。切片分析是借助切片分析技术和高倍率显微镜确认电子元器件的失效现象,分析工艺、原材料缺陷。通过显微剖切技术制得的微切片可用于电子元器件结构剖析、检查电子元器件表面及内部缺陷检查。

应用范围:

电子元器件、通信电子、led、传感器等。

测试步骤:

取样→清洗→真空镶嵌→研磨→抛光→观察。

依据标准:

ipc-tm 650 2.1.1, ipc-tm 650-2.2.5 等。

典型图片:

|

|

| led第二绑定点切片图片 | |

|

|

| 陶瓷电容焊接不良 | 陶瓷电容内部结构裂纹 |

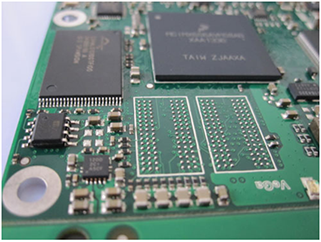

| 金属/非金属材料切片分析 | 电子元器件切片分析 | 印制线路板/组装板切片分析 |

目的:

通过切片进行品质判定和对不良的原因作出初步分析及测试印制板的多项性能。例如:树脂沾污,镀层裂缝,孔壁分层,焊料涂层情况,层间厚度,镀层厚度,孔内镀层厚度,侧蚀,内层环宽,层间重合度,镀层质量,孔壁粗糙度等。通过印制电路板显微剖切技术制得的微切片可用于检查pcb内部导线厚度、层数、通孔孔径大小、通孔质量观察,用于检查pcba焊点内部空洞,界面结合状况,润湿质量评价等。

应用范围:

pcb/pcba、集成电路等。

测试步骤:

取样→清洗→真空镶嵌→研磨→抛光→微蚀(如有必要)→观察。

依据标准:

ipc-tm 650 2.1.1, ipc-tm 650-2.2.5 , ipc a 600, ipc a 610等。

典型图片:

|

|

| bga锡球假焊/虚焊 | |

|

|

| cpu焊球假焊/虚焊 | pth内部空间 |

|

|

| pcb铜层厚度 | pcb内层结构开裂 |

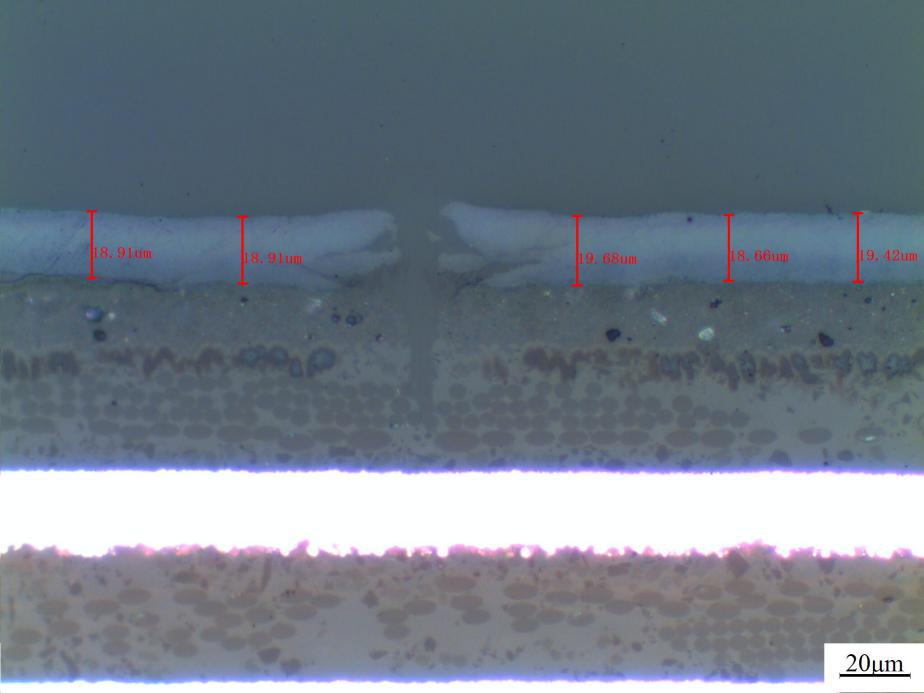

| 金属覆盖层厚度 | 非金属覆盖层厚度 |

目的:

金属覆盖层的厚度及其均匀性是覆盖层的重要质量标志,它在很大程度上影响产品的可靠性和使用寿命。检测材料表面的金属覆盖层的厚度及其均匀性,有助于监控产品质量,改善工艺,提高效益。

应用范围:

主要应用于细小、精密的仪器仪表零件的保护和抗磨蚀的轴类的修复,以及材料外表美观、装饰或者导电、防腐蚀性能等等。

测试步骤:

取样→清洗→真空镶嵌→研磨→抛光→微蚀(如有必要)→喷金(如有必要)→观察。

参考标准:

| gb/t 6462-2005 | 金属和氧化物覆盖层厚度测量显微镜法 |

| gb/t16921-2005 | 金属覆盖层 覆盖层厚度测量 x射线光谱法 |

| jb/t 7503-1994 | 金属履盖层横截面厚度扫描电镜测量方法 |

| astm b487-1985(2007) | 用横断面显微观察法测定金属及氧化层试验方法 |

| astm b748-1990(2010) | 通过用扫描电子显微镜测量横截面来测量金属涂层厚度的试验方法 |

典型图片:

|

|

| 铜基材上镀铜/银层 | 金属零件镀镍/锡层 |

]]>

| 金属覆盖层厚度 | 非金属覆盖层厚度 |

目的:

金属制件和设备的表面覆盖耐蚀非金属保护层是金属防腐蚀的重要手段之一。目的是将金属 /环境界面代之以金属/非金属层/环境的界面,利用非金属材料的耐蚀、抗渗、缓蚀性能保护金属免受环境的侵蚀,从而延长其使用寿命。如涂层,可以采用不同的施工工艺涂覆在物体表面,利用自身的粘附性和固化能力形成与基体粘结牢固具有一定强度、连续的固态薄膜,即涂层,又称漆膜或涂膜。许多涂层对酸、碱、盐等腐蚀介质都显示惰性,将物件与腐蚀环境相隔离,从而起到了防腐蚀的作用。

应用范围:

根据金属制件和设备的特性、腐蚀环境的不同,可以覆盖不同种类、不同厚度的耐蚀非金属保护层,使金属表面得到良好的保护。此类方法具有防护效果好、适用性广、使用灵活、施工方便简单等特点,广泛用于各行业金属构件防腐蚀保护,如汽车、自行车、机械制造等领域。

测试步骤:

取样→清洗→真空镶嵌→研磨→抛光→微蚀(如有必要)→喷金(如有必要)→观察。

参考标准:

gb/t 6462-2005 金属和氧化物覆盖层厚度测量显微镜法

jb/t 7503-1994 金属履盖层横截面厚度扫描电镜测量方法

astm b487-1985(2007) 用横断面显微观察法测定金属及氧化层试验方法

astm b748-1990(2010) 通过用扫描电子显微镜测量横截面来测量金属涂层厚度的试验方法

典型图片:

|

|

| 塑料件表面涂层 | pcb板上的三防漆 |

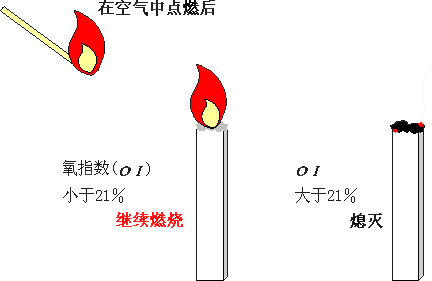

| ul94垂直燃烧 | 氧指数测试 | 灼热丝燃烧测试 |

| ul94水平燃烧 | 针焰燃烧测试 | 汽车内饰件的水平燃烧实验 |

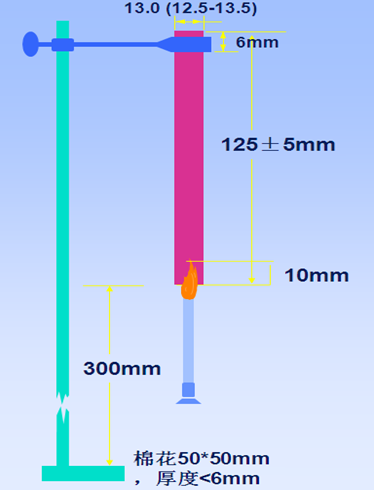

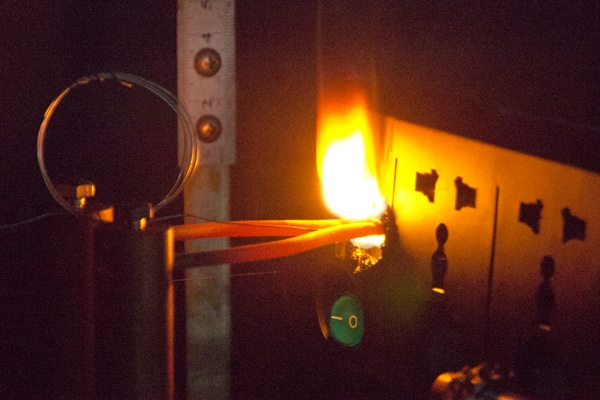

测试标准:

ul94-2015、gb 4943.1-2011、gb/t 2408-2008、gb/t 5169.16-2008等。

测试范围:

塑料、泡沫塑料、薄膜、纺织物、涂料、橡胶等,不适用于建筑类材料。

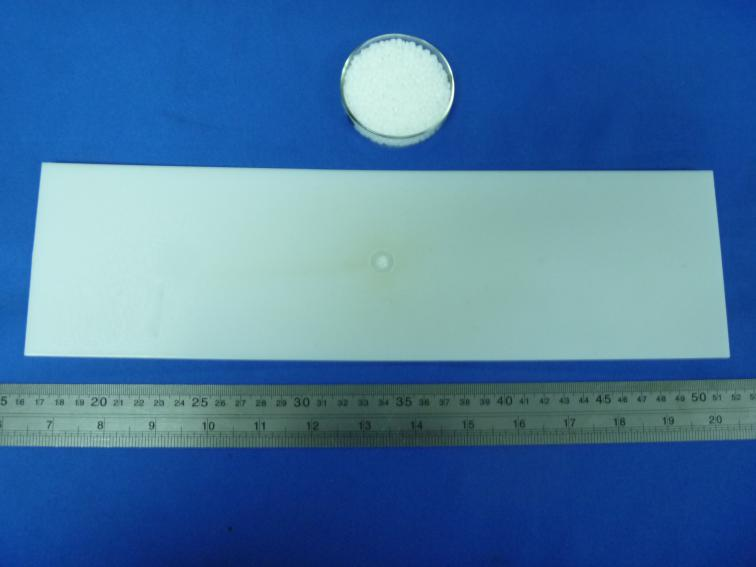

样品要求:

长×宽:125±5mm × 13.0±0.5mm,最大厚度不超过 13mm。

样品预处理:

①在23±2℃,50±5%rh环境条件放置48h;

②70℃老化168h,然后在干燥器中放置至少4h冷却至室温。

测试步骤:

火焰高度20±1 mm,本生灯置于样品下方正中心位置,本生灯管口距样品底端10±1mm,点火时间为10±0.5 s,点火10±0.5 s后以300 mm/sec的速度移开本生灯至少150 mm,同时开始记录余焰时间t1,余焰停止时应立即点燃10±0.5 s,点火10±0.5 s后以300 mm/sec的速度移开本生灯至少150 mm,同时记录余焰时间t2和余燃时间t3。

火焰等级的评定:

| 判定条件 | v-0 | v-1 | v-2 |

|---|---|---|---|

| 每个独立的样品燃烧持续的时间t1或t2 | ≤10s | ≤30s | ≤30s |

| 对任意处理组的五个样品的总的燃烧持续时间t1 t2 | ≤50s | ≤250s | ≤250s |

| 在第二次火焰施加后,每个独立的样品燃烧持续时间和灼热燃烧时间t2 t3 | ≤30s | ≤60s | ≤60s |

| 任一样品持续燃烧和灼热燃烧是否到夹持样品的夹子处 | 否 | 否 | 否 |

| 燃烧颗粒或滴落物是否引燃脱脂棉 | 否 | 否 | 是 |

垂直燃烧试验示意图

案例1

典型案例:

测试标准:

ul94-2015设备和器具部件用塑料材料的可燃性试验

样品尺寸:

125mm×13.0mm×0.51mm

样品预处理:

①在23±2℃,50±5%rh环境条件放置48h;

②70℃老化168h,然后在干燥器中放置至少4h冷却至室温。

备注:

此样品只进行了① 条件处理。

测试步骤:

火焰高度20±1 mm,本生灯置于样品下方正中心位置,本生灯管口距样品底端10±1mm,点火时间为10±0.5 s,点火10±0.5 s后以300 mm/sec的速度移开本生灯至少150 mm,同时开始记录余焰时间t1,余焰停止时应立即点燃10±0.5 s,点火10±0.5 s后以300 mm/sec的速度移开本生灯至少150 mm,同时记录余焰时间t2和余燃时间t3。

| 判定条件 | v-0 | v-1 | v-2 |

|---|---|---|---|

| 每个独立的样品燃烧持续的时间t1或t2 | ≤10s | ≤30s | ≤30s |

| 对任意处理组的五个样品的总的燃烧持续时间t1 t2 | ≤50s | ≤250s | ≤250s |

| 在第二次火焰施加后,每个独立的样品燃烧持续时间和灼热燃烧时间t2 t3 | ≤30s | ≤60s | ≤60s |

| 任一样品持续燃烧和灼热燃烧是否到夹持样品的夹子处 | 否 | 否 | 否 |

| 燃烧颗粒或滴落物是否引燃脱脂棉 | 否 | 否 | 是 |

测试结果记录

| 判定条件 | 1 | 2 | 3 | 4 | 5 | v0 |

|---|---|---|---|---|---|---|

| 每个独立的样品燃烧持续的时间t1或t2 | 0/0s | 2/2s | 0/0s | 0/0s | 0/0s | ≤10s |

| 对任意处理组的五个样品的总的燃烧持续时间t1 t2 | 4s | ≤50s | ||||

| 在第二次火焰施加后,每个独立的样品燃烧持续时间和灼热燃烧时间t2 t3 | 0s | 0s | 0s | 0s | 0s | ≤30s |

| 任一样品持续燃烧和灼热燃烧是否到夹持样品的夹子处 | 否 | 否 | 否 | 否 | 否 | 否 |

| 燃烧颗粒或滴落物是否引燃脱脂棉 | 否 | 否 | 否 | 否 | 否 | 否 |

结论:

此样品常温测试结果符合ul94-2015 v-0。

]]>

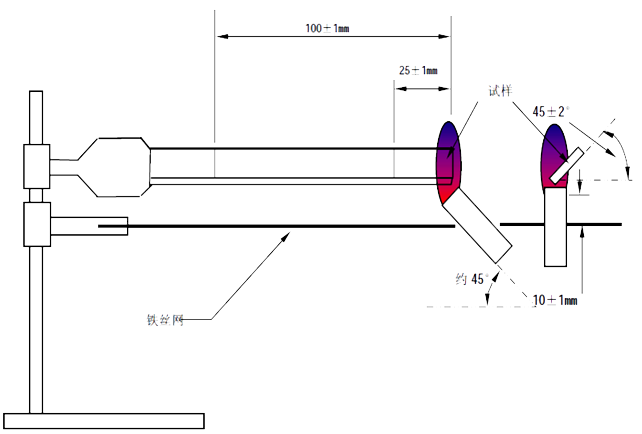

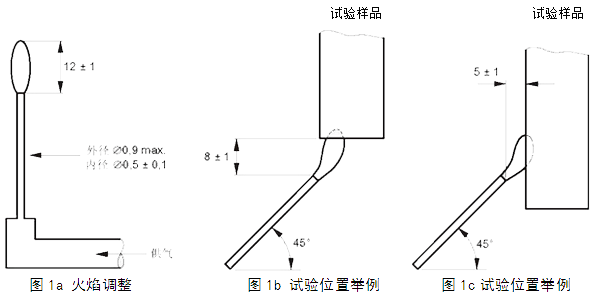

| ul94垂直燃烧 | 氧指数测试 | 灼热丝燃烧测试 |

| ul94水平燃烧 | 针焰燃烧测试 | 汽车内饰件的水平燃烧实验 |

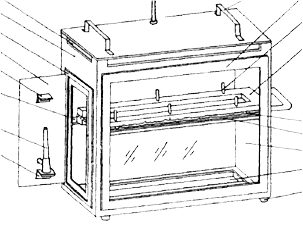

测试标准:

ul94-2015、gb 4943.1-2011、gb/t 2408-2008、gb/t 5169.16-2008等。

适用范围:

塑料、泡沫塑料、薄膜、纺织物、涂料、橡胶等,不适用于建筑类材料。

试样尺寸:

长125±5mm,宽13±0.5mm, 厚度0.025~13mm

试验预处理:

一组3个试样在23±2℃,50±5%rh调节至少48h

测试概述:

火焰高度20±1mm,点火时间 30±1s,火焰源倾斜45°;样品夹持时与水平面保持45°

hb火焰等级评定:

1.燃烧距离75mm,样品厚度3.0~13mm,燃烧速度≤40mm/min;

2.燃烧距离75mm,样品厚度<3.0mm,燃烧速度≤75mm/min;

3.火焰在100mm标线之前停止;

4.燃烧距离75mm,样品厚度在3.0mm 0.2mm, 燃烧速度≤40mm/min,那么降至1.5mm最小厚度时,就应自动地接受为该级。

水平燃烧试验示意图

案例2

典型案例

参考标准:

ul94-2015设备和器具部件用塑料材料的可燃性试验

测试流程:

拍照→在样品25mm和100mm处划标线→设置仪器参数→测试

测试条件:

火焰高度20±1mm,点火时间 30±1s,火焰源倾斜45°,

样品夹持时与水平面保持45°

样品尺寸:125mm×13mm×3mm

hb火焰等级评定:

1.燃烧距离75mm,样品厚度3.0~13mm,燃烧速度≤40mm/min;

2.燃烧距离75mm,样品厚度<3.0mm,燃烧速度≤75mm/min;

3.火焰在燃烧距离之前停止;

4.燃烧距离75mm,样品厚度在3.0mm 0.2mm, 燃烧速度≤40mm/min,那么降至1.5mm最小厚度时,就应自动地接受为该级

测试结果:

| 测试样品 | 测试结果(mm/min) | ||

|---|---|---|---|

| --------- | 1 | 30.1 | |

| 2 | 32.5 | ||

| 3 | 28.7 | ||

| 最大值 | 32.5 | ||

结论:

此样品测试结果符合ul94-2015 hb。

]]>

| ul94垂直燃烧 | 氧指数测试 | 灼热丝燃烧测试 |

| ul94水平燃烧 | 针焰燃烧测试 | 汽车内饰件的水平燃烧实验 |

标准:

gb 8410-2006、fmvss 571.302-2013、iso 3795-1989等

测试范围:

坐垫、座椅套脚垫、后备箱垫、方向盘套 、头枕、抱枕、腰靠等。

样品要求:

356×100或102×厚度<13mm。

典型试样图

样品预处理:

23℃±2℃,45%~55%环境调节至少24h,但不超过168h。

合格评定要求:

水平燃烧速率不超过100mm/min(根据标准不同也有102mm/min,80mm/min等)。

汽车内饰水平燃烧示意图

案例3

典型案例

参考标准:

gb 8410-2006汽车内饰材料的燃烧特性

测试条件:

样品尺寸:356×100×3.0mm,火焰高度38mm,点火时间15s,最大燃烧速度不超过100mm/min。

测试结果:

| 测试样品 | 测试结果(mm/min) | 判定 | |||

|---|---|---|---|---|---|

| --------- | 1 | d-30.2 | 合格 | ||

| 2 | d-30.8 | ||||

| 3 | d-31.4 | ||||

| 4 | d-29.5 | ||||

| 5 | d-29.9 | ||||

| 最大值 | d-31.4 | ||||

备注:

1. 如果试样暴露在火焰中15s,熄灭火源试样仍未燃烧,或试样能燃烧,但火焰达到第一测量标线之前熄灭,无燃烧距离可计,则被认为满足燃烧速度要求,结果均记为a-0mm/min。

2. 如果从试验计时开始,火焰在60s内自行熄灭,且燃烧距离不大于50mm,也被认为满足燃烧速度要求,结果记为b。

3. 如果从试验计时开始,火焰在两个测量标线之间熄灭,为自熄试样,且不满足2项要求,则按照试样燃烧速度公式进行计算,结果记为c-燃烧速度实测值mm/min。

4. 如果从试验计时开始,火焰燃烧到达第二标线,或者存在主动结束试验,(如果从试验计时开始,试样长时间缓慢燃烧,则可以在试验计时20min时中止试验,并记录燃烧时间及燃烧距离)则按照试样燃烧速度公式进行计算,结果记为d-燃烧速度实测值mm/min。

5. 如果出现试样在火焰引燃15s内已经燃烧并到达第一标线,则认为试样不能满足燃烧速度的要求,结果记为e。

]]>

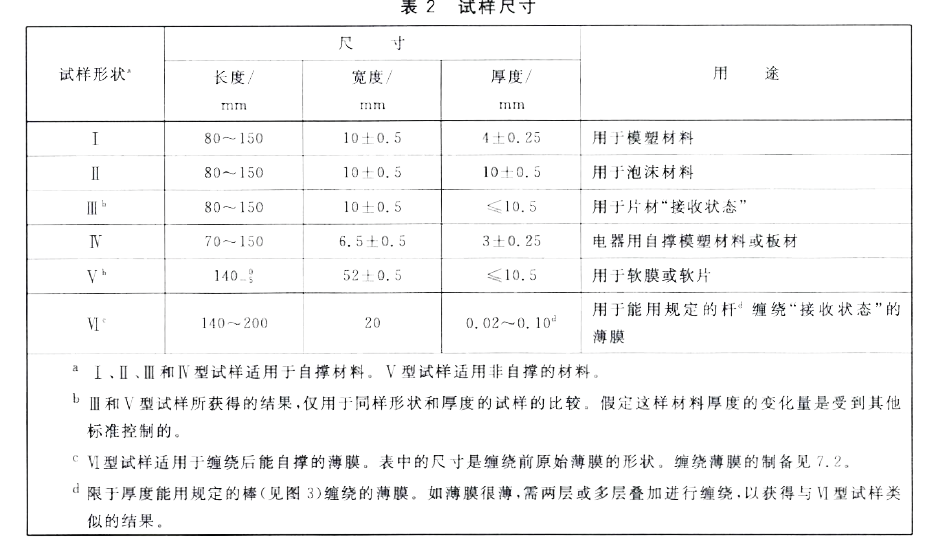

| ul94垂直燃烧 | 氧指数测试 | 灼热丝燃烧测试 |

| ul94水平燃烧 | 针焰燃烧测试 | 汽车内饰件的水平燃烧实验 |

| ul94垂直燃烧 | 氧指数测试 | 灼热丝燃烧测试 |

| ul94水平燃烧 | 针焰燃烧测试 | 汽车内饰件的水平燃烧实验 |

| ul94垂直燃烧 | 氧指数测试 | 灼热丝燃烧测试 |

| ul94水平燃烧 | 针焰燃烧测试 | 汽车内饰件的水平燃烧实验 |

定义:

本试验是用于确定在规定的条件下试验火焰不会使部件起燃,或试验火焰引燃了可燃部件,但是部件的燃烧持续时间或燃烧长度是有限的,并且火焰或从试验样品上落下的燃烧或灼热颗粒不会使燃烧蔓延。

试验主要目的:

针焰试验仪是用规定尺寸 (φ0.9mm ) 的针状燃烧器,通以特定燃气 ( 丁烷 ) ,以 45°角定时定向施燃试品,视试品是否引燃及持燃时间和燃烧长度来评定设备内部因故障条件造成的小火焰的着火危险性。

试验主要方法:

将试验火焰施加到试验样品最易受到火焰影响的表面部位,此火焰由正常使用、故障条件而产生。

施加试验火焰的持续时间应按有关规范中的规定。

试验火焰被定位在火焰尖端与试验样品表面接触的位置。达到规定时间之后将试验火焰移开。

如果在火焰施加期间试验样品滴下熔化或有焰的材料,燃烧器可与垂线倾斜45。以防止材料落入燃烧管,燃烧器顶端中心与试验样品剩余部分之间保持8 mm ± l mm 的空间,忽略熔化的材料丝。

当有关规范要求在同一试验样品上进行多于一个点的试验时,应注意确保前面试验造成的劣化不会影响要进行的试验的结果。

常用标准:

gb4706.1-2005 家用和类似用途电器的安全通用要求

iec60695 -11-5:2004 针状火焰试验方法.装置、证实试验协议和指南

gb/t5169.5-2008 电工电子产品着火危险试验第5 部分:试验火焰针焰试验方法装置、确认试验方法和导则

试样样品尺寸:

无特殊要求的成品样品即可。

针焰燃烧测试示意图

- >> 燃烧等级评定介绍

- >> 颗粒物清洁度检测的概述

- >>

| 电气性能测试 | 零部件环境可靠性 | 零部件机械类可靠性 |

| 大类 | 项目介绍 | 测试要求 |

|---|---|---|

| 高温试验 | 高温对产品有很多影响,如老化、氧化、化学变化、热扩散、电迁移、金属迁移、熔化、汽化变形等,通常周围环境每上升10℃,产品寿命就会减少到四分之一;当周围环境温度上升20℃,产品寿命就会减少一半,产品寿命遵循“10℃规则”,因而高温试验作为最常用的试验,用于元器件和整机的筛选、老化试验、寿命试验、加速寿命试验,同时在失效分析的验证上起重要作用。 | 测试范围:<200℃ 测试参数:小于1m3 16m3 |

| 低温试验 | 低温对产品有很多影响,如脆化、结冰、粘度增大、固化、机械强度的降低及物理性收缩等, 低温试验用于考核产品在低温环境下贮存和使用的适应性,常用于产品在开发阶段的型式试验、元器件的筛选试验等。 | 测试范围:0℃~ -70℃ 测试参数:小于1m3 1m3 18.9m3 测试范围:-40℃~ -70℃ 测试参数:无要求 |

| 交变湿热试验 | 交变湿热是模拟热带雨林的环境,确定产品和材料在温度变化,产品表面凝露时的使用和贮存的适应性。常用于寿命试验、评价试验和综合试验。 | 测试范围:温度:-70℃~180℃ 湿度:5%~98% 测试参数:小于1m3 1m3 18.9m3 湿度<20%(只能用c340的箱子,低温度≥-40℃) |

| 恒温恒湿试验 | 产品失效原因湿度的影响占40%以上,因此湿度试验在环境试验中是必不可少的。常用于寿命试验、评价试验和综合试验,同时在失效分析上起重要作用。尤其对含有树脂材料的产品在产品研发和质量评估时该试验是必须的。常做的双85指的就是温度85℃,湿度85%rh。 | 温度/湿度环境、温度驻留时间 测试范围:温度:-70℃~180℃ 湿度:5%~98% 测试参数:小于1m3 1m3 18.9m3 湿度<20% |

| 冷热冲击试验 | 温度冲击的试验目的是为了在较短的时间内确认产品特性的变化,以及由于构成元器件的异种材料热膨胀系数不同而造成的故障问题。这些变化可以通过将元器件迅速交替地暴露于超高温和超低温的试验环境中观察到。冷热冲击不同于环境模拟试验,它是通过冷热温度冲击发现常温状态下难以发现的潜在故障。 | 测试范围:温度: -75~220℃ 转换时间,<10秒 测试参数:770*650*610mm |

| 快速温度变化试验 | 快速温变是规定了温度变化速率的温度变化,常常模拟昼夜温差大的地区环境,也可用于寿命试验,用以考核元器件或产品的外观、机械性能及电气性能。 | 测试范围:温度:-70℃~150℃ 测试参数:温度变化速率≤10℃/分钟 温度变化速率10~25℃/分钟 |

| 低气压试验 | 低气压试验箱主要用于航空、航天、信息、电子等领域,确定仪器仪表、电工产品、材料、零部件、设备在低气压、高温、低温单项或同时作用下的环境适应性与可靠性试验。 | 测试范围:压力:常压~10kpa 温度:常温~200℃ 测试参数:1立方 |

| 臭氧测试 | 臭氧测试适用于适用于测试橡胶制品非金属材料、有机材料(如:涂料、油漆、橡胶、塑胶、及其制品)的耐臭氧老化性能和老化龟裂试验。 | 测试范围:浓度: 0~500pphm 温度: 室温~50℃ 测试参数:550*500*700mm |

| 高压蒸煮(hast) | 高压蒸煮试验采用高压高湿条件,考核塑料封装的半导体集成电路等电子器件的综合影响,是用高加速的试验方式评价电子产品耐湿热的能力,常用于产品开发、质量评估、失效验证。 | 测试范围:温度:105~142.9℃ 湿度:75%~100% 压力:0.02~0.186mpa 测试参数:400*280*270mm |

| 防尘防水试验/ip等级 | 防尘防水试验/ip等级主要针对在户外或使用环境恶劣的电子产品及设备,表示法为ipxx,第一位特征数字所表示的防止接近危险部件和防止固体异物进入的防护等级,第二位特征数字所表示的防止水进入的防护等级。 | 测试范围:ip xx 测试参数:防尘: 1~4x 防尘: 5~6x 防水: x1~7 |

| uv紫外光老化试验 | 用于模拟对阳光、潮湿和温度对材料的破坏作用;材料老化包括褪色、失光、强度降低、开裂、剥落、粉化和氧化等。 | 测试范围:uva340/uvb313/ uva351 测试参数:单个样品尺寸为6*9cm |

| 氙灯老化/太阳辐射 | 用模拟全阳光光谱的氙弧灯来再现不同环境下存在的破坏性光波,可以为科研、产品开发和质量控制提供相应的环境模拟和加速试验。 | 测试范围:黑板温度范围为25℃~90℃ 测试参数:xe-3-hsc |

| 气体腐蚀试验 | 气体腐蚀主要应用于接触点和连接件,试验后的评定标准是接触电阻变化,其次是外观变化。主要的腐蚀气体为二氧化硫、硫化氢、二氧化氮、氯气,可依据使用环境选择一种或多种气体进行试验。 | 测试范围:so2/ h2s/ no2/cl2 浓度:0.01~100ppm;温度:0℃~90℃ ;湿度:10%~98% 测试参数:870*735*520mm |

| 盐雾试验 | 盐雾试验模拟的是海洋或潮湿地区气候的环境,用于考核产品、材料及其防护层抗盐雾腐蚀的能力。有盐雾试验和交变盐雾两种试验。常用于在特殊条件下的质量评估、失效验证。 | 测试范围:nss,aass,cass 测试参数:900*600mm 测试参数:1 m3 测试范围:nss 测试参数:2400*1500mm |

| 电气性能测试 | 零部件环境可靠性 | 零部件机械类可靠性 |

| 大类 | 项目介绍 | 测试要求 |

|---|---|---|

| 振动试验 | 振动试验是仿真产品在运(transportation)、安装(installation)及使用(use)环境中所遭遇到的各种振动环境影响,本试验是模拟产品在运输、安装及使用环境下所遭遇到的各种振动环境影响,用来确定产品是否能承受各种环境振动的能力。振动试验是评定元器件、零部件及整机在预期的运输及使用环境中的抵抗能力。 |

测试范围: 正弦、随机振动 |

| 冲击和撞击试验 | 许多产品在使用、装卸、运输过程中都会受到冲击。冲击的量值变化很大并具有复杂的性质。因此冲击和碰撞试验适用于确定机械的薄弱环节,考核产品结构的完整性。 |

测试范围: 半正弦波,加速度<500gn 半正弦波,加速度:500-5000gn 台面尺寸:450*450mm 方波max:85gn 台面尺寸:450*450mm |

| 碰撞试验 | 用于评定运输包装件在运输过程中承受多次重复性机械碰撞的耐冲击强度及包装对内装物的保护能力,它既可作为单项试验,也可以作为一系列试验的组成部分。 |

测试范围: 负载:0~100kg,加速度:5-100gn 台面尺寸:500*700mm |

| 跌落试验 | 用来模拟产品在搬运期间或使用过程中可能经受的跌落。包括(1)非包装状态产品在搬运期间可能经受的自由跌落,样品通常按照规定的姿态从规定的高度跌落到规定的表面上。(2)模拟负载电缆上的连接器、小型遥控装置等在使用中可能经受的重复自由跌落。(3)包装跌落 |

测试范围: <100 kg 跌落高度:30-150cm |

| halt/hass试验 | halt (highly accelerated life test)高加速寿命试验---是一种用于发现产品的薄弱点或缺陷,通过设计改进,提高可靠性的试验手段。其核心是采用步进方式,逐渐增大试验应力,逐步发现与排除缺陷,达到快速提高可靠性的目的。 |

测试范围: 温度:-100℃~200℃ 1360*1370*1400mm |

| 三综合试验 | 产品在实际使用中会受到各种环境因素的作用,从而使产品的各薄弱环节在自然和诱发环境因素的作用下产生故障。三综合试验设备可进行高温、低温、温度循环、温度冲击、恒温恒湿、交变湿热、正弦定频、正弦扫频、随机振动、冲击、高温机械冲击、低温机械冲击、温度-冲击响应普、温度-振动、温度-振动-湿度等产品的环境试验。将单独的环境应力施加在产品上可激发出产品的故障,那么用三种不同的环境应力施加在产品上则可轻易地得到3~5倍的加速效果,通过将不同的环境应力综合还能激发出单独应力施加时所不能出现的故障,因而三综合试验常常用以早期发现产品缺陷,进而改良产品,提高产品的可靠性。 |

测试范围: 温度:-70℃~150℃ 温度 湿度 振动 |

| 插拔力测试 | 适用于连接器的插入力、拔出力、塑料保持力以及使用寿命等多种测试,透过计算机的分析,可精确测量待测物的荷重、行程及相对应变化曲线,并可准确控制连接器插拔力测试行程、速度、目标测定次数及暂停时间。尤其是各项专用的夹、治具,可在测试时让连接器更能自动求心并对准,不会有“吃单边”的问题发上。 | 插拔次数 插拔力度 标准公母插头 |

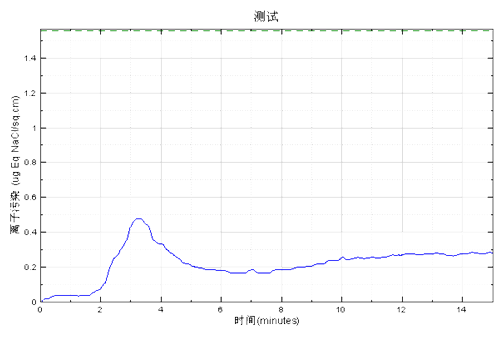

| 电气性能测试 | 零部件环境可靠性 | 零部件机械类可靠性 |

| 大类 | 项目介绍 | 标准与设备 |

|---|---|---|

| 击穿电压 |

在规定的试验条件下,试样发生击穿时的电压,单位kv |

参考标准: astm d149-09(2013) |

| 介电强度 |

在规定的试验条件下,击穿电压与施加电压的两电极之间距离(即样品厚度)的商。单位kv/mm |

|

| 介电常数 |

电容器的电极之间及电极周围的空间全部充以绝缘材料时,其电容cx与同样电极构成的真空电容c0之比εr=cx/c0 |

参考标准: gb/t 1409-2006 |

| 介质损耗 |

由绝缘材料作为介质的电容器上锁施加的电压与由此而产生的电流之间的相位差的余角为介质损耗角,其正切值为介质损耗因数。 |

|

| 体积电阻率 |

在绝缘材料里面的主流电场强度和稳态电流密度之商,即单位体积内的体积电阻;单位为ω·cm或ω·m |

参考标准: gb/t 3048.3-2007 |

| 表面电阻率 |

在绝缘材料的表面层里的直流电场强度与线电流密度之商,即单位面积内的表面电阻;单位为ω/sq |

|

| 耐电压 |

耐电压是一项检测绝缘耐受工作电压或过电压的能力和检查电气设备绝缘制造或检修质量的实验,需要使用耐电压测试仪。 a.检测绝缘耐受工作电压或过电压的能力。 b.检查电气设备绝缘制造或检修质量。 c.排除因原材料、加工或运输对绝缘的损伤,降低产品早期失效率。 d.检验绝缘的电气间隙和爬电距离。 |

参考标准: eia-364-20c |

| 接触电阻 |

接触电阻,对导体间呈现的电阻称为接触电阻。 一般要求接触电阻在10-20 mohm以下。 有的开关则要求在100-500uohm以下。有些电路对接触电阻的变化很敏感。 应该指出, 开关的接触电阻是开关在若干次的接触中的所允许的接触电阻的最大值。 |

参考标准: eia-364-06c |

| 绝缘电阻 |

现代生活日新月异,人们一刻也离不开电。在用电过程中就存在着用电安全问题,在电器设备中,例如电机、电缆、家用电器等。 |

参考标准: eia-364-21c |

| 温升 |

温升是指电子电气设备中的各个部件高出环境的温度。 导体通流后产生电流热效应,随着时间的推移,导体表面的温度不断地上升直至稳定。稳定的条件是在3个小时内前后温差不超过2℃,此时测得导体表面的温度为此导体的最终温度,温度的单位为度(℃)。上升的温度中超过周围空气的温度(环境温度)的这一部分温度称为温升,温升的单位为开氏(k)。有些关于温升方面的文章和试验报告及试题中,经常把温升的单位写成(℃),单位用度(℃)来表示温升是不妥当的。应该用(k/w)来表示。为验证电子产品的使用寿命、稳定性等特性,通常会测试其重要元件(ic芯片等)的温升,将被测设备置于高于其额定工作温度(t=25℃)的某一特定温度(t=70℃)下运行,稳定后记录其元件高于环境温度的温升,验证此产品的设计是否合理。 电气类产品中:电动机的额定温升,是指在设计规定的环境温度(十40℃)下,电动机绕组的最高允许温升,它取决于绕组的绝缘等级。温升取决于电动机运行中发热情况和散热情况。常根据温升判断电动机散热是否正常。电动机温度是指电动机各部分实际发热温度,它对电动机的绝缘材影响很大,温度过高会使绝缘老化缩短电动机寿命,甚至导致绝缘破坏·为使绝缘不致老化和破坏,对电动机绕组等各部分温度作了一不定期的限制,这个温度限制就是电动机的允许温度。 |

参考标准: eia-364-70b |

| 离子清洁度 |

| 阳离子 | 锂离子、钠离子、铵根离子、钾离子、镁离子、钙离子 |

| 阴离子 | 氟离子、氯离子、亚硝酸根离子、溴离子、硝酸根、磷酸根、硫酸根 |

| 有机酸 | 乙酸、己二酸、甲酸、谷氨酸、苹果酸、甲烷磺酸盐、琥铂酸、邻苯二甲酸 |

| 汽车零部件无损分析 | 汽车材料性能检测 | 汽车环境可靠性检测 | 汽车零部件清洁度评价 |

| 汽车零部件的疲劳及寿命测试 | 汽车管路性能检测 | 汽车涂层和镀层性能检测 |

测试意义:

汽车管路作为动力的传动系统的载体,其质量的重要性可见一般。根据用途可分为油管、气管和水管,每类管材在使用到汽车时,对管料的质量 都有很高要求。通过对管材的性能参数、可靠性和使用寿命等进行模拟检测,从而确认管材是否符合相关使用标准的要求,保证汽车各个系统的安全性。

测试目的:

通过模拟管材在汽车中的实际使用环境,对管材进行加速试验的方法(管路的爆破;静液压;密闭性;振动,压力,温度三综合实验等),来确定管材的使用寿命或疲劳情况。

主要的检测项目:

管路的爆破压力试验,静液压试验

高低温油系脉冲振动试验(液体pvt)

高低温气体脉冲振动试验(气体pvt)

气密性试验

清洁度试验

管材性能试验

耐各种化学液体试验

]]>

| 汽车零部件无损分析 | 汽车材料性能检测 | 汽车环境可靠性检测 | 汽车零部件清洁度评价 |

| 汽车零部件的疲劳及寿命测试 | 汽车管路性能检测 | 汽车涂层和镀层性能检测 |

测试意义:

疲劳是汽车零部件的主要损坏形式,在实际使用过程中,由于负载和速度的不断改变这些零部件通常会受到周期性的交变应力直至破坏,这就被称为疲劳破坏,破坏时的里程或循环次数为疲劳寿命。

测试目的:

模拟汽车零部件在实际汽车使用中的反复拉伸,压缩,弯曲,扭转和弯折等疲劳实验,并评估零部件的使用寿命。

主要的检测项目:

高低周疲劳试验

蠕变试验

拉-扭复合疲劳试验

s-n曲线的测定

负荷-位移疲劳试验

汽车内空调出风口耐久试验

汽车内拉手耐久试验

汽车内杯托耐久试验

汽车内物品盒耐久试验

汽车内电子按键寿命试验

汽车内组合开关耐久试验

]]>

| 汽车零部件无损分析 | 汽车材料性能检测 | 汽车环境可靠性检测 | 汽车零部件清洁度评价 |

| 汽车零部件的疲劳及寿命测试 | 汽车管路性能检测 | 汽车涂层和镀层性能检测 |

测试意义:

作为整车生产的基础,汽车材料的质量是整车生产成功与否的先决条件。随着各种新车型日益完善的功能和人们对乘车感受的不断追求,要求汽 车生产企业必须在源头上对材料质量和安全性作出监控,凯发官网入口首页-凯发一触即发汽车事业部可以针对金属、高分子材料、皮革、纺织品等进行包括机械力学性能和各种可靠性分析 在内的全方面监控。

测试目的:

物理性能包括电学性能、力学性能、光学性能、热学性能、弹性与滞弹性等相关,这些性能参数支撑着整个材料的质量。材料的物性检测是生活中最长见的质量管控手段之一,通过具体的数值来判定材料是否符合其使用要求,检测技术的基础构成部分。

检测项目:

金属材料检测(metal material testing)

a.机械性能

冲击试验(室温、低温)

硬度试验(维氏、洛氏、布氏、努氏等硬度)

b.化学成分分析

钢材成分分析

牌号鉴定

铜合金成分分析

铝合金成分分析

锌合金成分分析

铅合金成分分析

银合金成分分析

焊锡材料成分分析

钛合金成分分析

镁合金成分分析等

c.热学性能

导热系数

线膨胀系数

tg点测试

d.显微分析

金相分析

夹杂物测试

晶粒度测试

高分子材料检测(highpolymer material testing)

a.机械性能

硬度试验(邵氏、洛氏、球压痕等)

拉伸试验(室温、高温、低温)

弯曲试验(室温、高温、低温)

压缩试验(室温、高温、低温)

冲击试验(室温、低温)

密度试验

泊松比试验

b.热学性能

熔点

模塑收缩率

热膨胀系数

玻璃化转化温度

比热容

热传导系数

热阻

维卡软化点测试

热变形测试

熔融指数测试

低温脆化温度

弹性模量(dma)

c.电性能

表面电阻/表面电阻率

体积电阻/体积电阻率

介电常数

介电强度

耐电压

击穿电压

d.成分测试

主成分定性与定量分析

材料鉴定

e.

烟密度测试

纺织、皮革强度测试

皮革弯折测试(常温、低温)

织物透气量

纺织、皮革摩损测试

撕裂强度测试

剥离测试

耐化学试剂测试

]]>

| 汽车零部件无损分析 | 汽车材料性能检测 | 汽车环境可靠性检测 | 汽车零部件清洁度评价 |

| 汽车零部件的疲劳及寿命测试 | 汽车管路性能检测 | 汽车涂层和镀层性能检测 |

可靠性检测的意义

对产品的评价不能只看其功能和性能是不优秀,还要综合其各方面条件,例如在严酷环境中,其功能和性能的可靠程度以及维修、成本高 低等。在提高产品可靠性主面,环境试验占有重要位置,说的极端一些,没有环境试验,就无法正确鉴别产品的品质、确保产品质理。在产品的研制,生产和使用中 都贯穿着环境试验,通常是设计、试验改进再试验投产。环境试验越真实准确,产品的可靠性越好。即应用于产品研究性试验、定型试验、检查试验、验收试验以及 安全性试验。

环境可靠性检测的目的

在研制阶段用以暴露试制产品各方面的缺陷,评价产品可靠性达到预定指标的情况;

生产阶段为监控生产过程提供信息;

对定型产品进行可靠性鉴定或验收;

暴露和分析产品在不同环境和应力条件下的失效规律及有关的失效模式和失效机理;

为改进产品可靠性,制定和改进可靠性试验方案,为用户选择用产品提供依据。

主要测试项目:

a.光老化测试

氙灯测试

uv紫外测试

碳弧灯测试

金属卤素灯测试

b.环境老化测试

温度冲击

温度循环

快速温变

冷水冲击

低温存储

高温存储

c.腐蚀试验

气体腐蚀(h2s、so2,cl2、no2)

臭氧腐蚀

中性盐雾腐蚀

铜加速盐雾腐蚀

循环盐雾腐蚀

乙酸盐雾腐蚀

化学试剂腐蚀性试验

]]>

| 汽车零部件无损分析 | 汽车材料性能检测 | 汽车环境可靠性检测 | 汽车零部件清洁度评价 |

| 汽车零部件的疲劳及寿命测试 | 汽车管路性能检测 | 汽车涂层和镀层性能检测 |

意义:

在化工,电子,电力,金属等行业中,为了实现对各类材料的保护或装饰作用或者出于增加零部件机械强度以及加强其它方面的功能,通常在内外饰件、紧固件和各种机械传动部件采用喷涂有色金属覆盖以及磷化、阳极氧化处理等方法,这样便出现了涂层、镀层、敷层、贴层或化学生成膜等概念,我们称之为 “覆层”。

检测目的:

涂层或镀层的相关性能检测已成为材料加工工业已用户进行成品质量检测必备的最重要工序。是产品达到优质标准的必备手段。目前,国内外已普遍按统一的国际标准测定涂镀层性能,涂镀层检测的方法和仪器的选择随着材料物理性质研究方面的逐渐进步而更加至关重要。

主要检测项目:

表面粗糙度

铅笔硬度

摆杆硬度

光泽度

色差

附着力测试

纸带摩擦

taber旋转摩擦

taber往复摩擦

手指摩擦

杜邦冲击

碎石冲击

落球冲击试验

耐高压冲洗试验

耐化学试剂试验

]]>

| 汽车零部件无损分析 | 汽车材料性能检测 | 汽车环境可靠性检测 | 汽车零部件清洁度评价 |

| 汽车零部件的疲劳及寿命测试 | 汽车管路性能检测 | 汽车涂层和镀层性能检测 |

意义:

上个世纪末以来,越来越多的厂家开始了解了清洁度的重要性,但是如何来检测,检测的标准又成为质检部门的棘手问题。 目前国内大多数机 械加工行业,包括汽车发动机及配套厂对清洁度的检测概念都不是非常严格,即使检测也多采用医用针管或高架油箱等手工方式操作,没有专用的检测装备,致使清 洗不干净、不彻底,不可能把所存在的杂 质相对完全地分离出来,无法使结果有较高的重复性和再现性,因此更无法有准确的结果。一些新加入汽车行业的配套厂,甚至于还没有清洁度的概念,更别说做清 洁度检测了。

对于许多行业,清洁度控制也同等重要。同汽车行业一样,这些行业也常发生很多使产品寿命和可靠性降低的质量问题,其中主要症结也在于零件加工过程中清洗不 净,整机装配时又混入不少杂质和尘埃。因此要确保产品的质量和可靠性,它们也必须要求严格清洁的零件。这些行业包括:发动机、航空、半导体、数据存储、医 疗设备、通讯、精密仪表,大型工矿设备的磨损监测等。

检测目的:

汽车行业产品中常发生很多使产品寿命和可靠性降低的质量问题,其中主要症结都在于零件加工过程中清洗不净,整机装配时又混入不少杂质和尘埃。因此要确保产品的质量和可靠性,它们也必须要求严格清洁的零件,提高产品的使用质量,让产品更有市场竞争力。

检测项目:

零部件颗粒物清洁度测试

清洁度污染物粒度分析

污染物成分分析

]]>

| 汽车零部件无损分析 | 汽车材料性能检测 | 汽车环境可靠性检测 | 汽车零部件清洁度评价 |

| 汽车零部件的疲劳及寿命测试 | 汽车管路性能检测 | 汽车涂层和镀层性能检测 |

意义:

无损检测就是对非连续加工(例如多工序生产)或连续加工(例如自动化生产流水线)的原材料、半成品、成品以及产品构件提供实时的工序质量控 制,特别是控制产品材料的冶金质量与生产工艺质量,例如缺陷情况、组织状态、涂镀层厚度监控等等,同时,通过检测所了解到的质量信息又可反馈给设计与工艺 部门,促使进一步改进设计与制造工艺以提高产品质量,收到减少废品和返修品,从而降低制造成本、提高生产效率的效果。

检测目的:

1.保证产品质量

2.保障使用安全

3.改进制造工艺和降低生产成本

检测项目:

c-sam扫描测试

磁粉探伤测试

渗透探伤检测

涡流检测

名词解释:

:工业ct是在射线检测的基础上发展起来的,其基本原理是当经过准直器能量i0的射线束穿过被检物时,根据各个透射方向上各体积元的衰减系数从不同, 探测器接收到的透射能量i也不同。按照一定的图像重建算法,即可获得被检工件截面一薄层无影像重叠的断层扫描图像,重复上述过程又可获得一个新的断层图 像,当测得足够多的二维断层图像就可重建出三维图像。它能在对检测物体无损伤条件下,以二维断层图像或三维立体图像的形式,清晰、准确、直观地展示被检测 物体的内部结构、组成、材质及缺损状况,被誉为当今最佳无损检测和无损评估技术。

超声波(c-sam)检验:超声波在被检材料中传播时,根据材料的缺陷所显示的声学性质对超声波传播的影响来探测其缺陷的方法。通常用超声波检验内部缺陷和表面缺陷。

x射线检验:利用x射线等射线对金属内部缺陷进行的无损检验方法。

磁粉检验:利用漏磁和合适的检验介质发现试件表面和近表面的不连续性的无损检验方法。

渗透检验:通过施加渗透剂,用洗净剂除去多余的部分,然后再施加显像剂以得到零件上开口于表面的缺陷显示。

涡流检验:利用在试件中的涡流,分析试件中质量状况的无损检测方法。

超声波检验和射线检验是应用最广泛的检测方法,只要应用于内部缺陷检验,对于表面检验,主要应用磁粉检验,只要是铁磁性材料就要优选磁粉检验。

工业上超声波检验以金属为主,也可以用于其它检验对象;射线检验的对象也很广泛,以金属为主;磁粉检验只能适用于铁磁性材料;渗透检验既可以用于金属,也可以用于非金属材料;涡流检验只能应用于导电材料。

]]>股票简称:美信检测

]]>股票简称:美信检测

]]>电话:400-850-4050

传真:0755-2782 1672

邮箱:sales@mttlab.com

苏州美信

电话:400-118-1002

传真:0512-6275 9253

邮箱:suzhou@mttlab.com

上海美信

电话:400-119-1002

邮箱:shanghai@mttlab.com

东莞美信

电话:400-116-1002

邮箱:edeson.zhang@mttlab.com

]]>

.png)